Чем отличается сорбит от троостита отпуска

Опубликовано: 17.09.2024

При нагреве закаленной стали в докритическом интервале температур (t<А1=727 о С) в ней развиваются диффузионные процессы, постепенно приближающие структуру и свойства стали к равновесному состоянию– это процессы отпуска.

При низком отпуске существенных изменений в структуре еще не происходит (структура- мартенсит отпуска), лишь уменьшается степень тетрагональности, частично снимаются внутренние напряжения, незначительно понижается твердость и повышается пластичность. Низкий отпуск применяют в тех случаях, когда от изделий в первую очередь требуется высокая твердость (режущий, измерительный и холодноштамповый инструмент, детали шариковых подшипников, шестерни после цементации и т.п.).

При среднем отпуске избыточный углерод в виде мельчайших частиц цементита практически полностью покидает решетку мартенсита. Решетка мартенсита обезуглероживается и превращается в ОЦК решетку феррита (степень тетрагональности = 1).

В результате образуется феррито – цементитная смесь, называемая трооститом отпуска. Твердость и прочность заметно понижаются, повышается ударная вязкость. Такая структура при твердости HRCэ 35…45 обеспечивает наибольшую упругость стали, поэтому средний отпуск обычно применяют для пружин, рессор, мембран, ударного инструмента.

При высоком отпуске изменений в фазовом составе (Ф+Ц) уже не происходит (см. диаграмму Fe–Ц), но развиваются диффузионные процессы укрупнения и округления частиц цементита, что сопровождается дальнейшим снижением прочности и твердости, повышением пластичности и ударной вязкости. Соответствующая структура называется сорбитом отпуска.

Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она применяется для ответственных изделий (валов, рычагов, зубчатых колес и т.п.), изготавливаемых из среднеуглеродистых (0,3…0,5 %С) улучшаемых сталей, так как обеспечивает в этом случае наилучший комплекс механических свойств – максимальную ударную вязкость при достаточно высокой прочности. Высокие механические свойства сорбита отпуска обусловлены малыми размерами и округлой формой частиц цементита (в отличие от сорбита закалки, в котором острые концы пластинок цементита играют роль концентраторов напряжений, способствующих зарождению микротрещин).

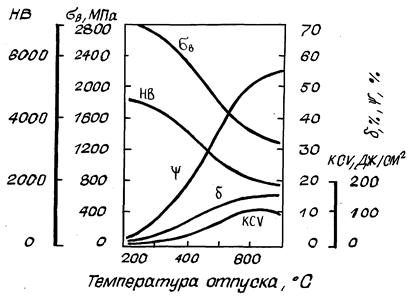

На рис. 2.2.6 в качестве примера показано изменение механических свойств стали 45 в зависимости от температуры отпуска.

Рис. 2.2.6. Зависимости механических свойств закаленной стали от температуры отпуска (сталь 45)

Заметим, что с повышением температуры отпуска свойства приближаются к значениям, соответствующим отожженному (равновесному) состоянию, но не достигают их даже при высоком отпуске (в частности, сохраняется более высокая твердость и прочность).

Очевидно, что правильный выбор температуры отпуска позволяет сформировать окончательную структуру и комплекс механических свойств, обеспечивающих успешную работу изделия данного назначения.

Внимание!

В начале этой темы (2.2) отмечалось, что все ответственные стальные изделия должны проходить упрочняющую термическую обработку, состоящую из закалки и отпуска. Поэтому данная тема с точки зрения и теории и практики – одна из наиболее важных в курсе материаловедения. Соответствующие знания совершенно необходимы для выполнения как первой, так и второй части контрольной работы, посвященной выбору материалов для изделий различного назначения. Поэтому изучению материала данной темы нужно уделить особое внимание. Все явления, касающиеся термической обработки сталей, входят и в обязательный перечень экзаменационных вопросов. Рекомендуется также выполнить лабораторную работу 6 и, конечно, ответить на вопросы для самопроверки.

Вопросы для самопроверки к теме 2.2

1. Из каких этапов состоит упрочняющая термическая обработка сталей?

2. Что такое закалка сталей? Какова ее цель?

3. Нарисуйте диаграмму изотермического превращения переохлажденного аустенита эвтектоидной стали; объясните смысл ее линий.

4. Что такое критическая скорость закалки (Vкр)? Как определяется ее величина?

6. Какие структуры получаются в стали при охлаждении со скоростями V<Vкр? Что у них общего, чем отличаются?

7. В чем принципиальное отличие мартенситного превращения от перлитного?

8. В чем причина высокой твердости мартенсита? Как зависит твердость закаленной стали от содержания в ней углерода?

9. Каков недостаток стали после закалки?

10. Что такое отпуск, какова его цель?

11. Перечислите виды и режимы отпуска.

Как изменяются структура и свойства закаленной стали с повышением температуры отпуска?

12. Что такое «улучшение»? Какие стали (и изделия) ему подвергаются?

Промежуточные тесты к теме 2.2

I. Какая обработка стальных изделий называется «улучшением»?

2. Закалка + низкий отпуск.

3. Высокий отпуск.

4. Закалка + высокий отпуск.

5. Шлифовка поверхности.

II. Какая фаза должна обязательно присутствовать в стали при температуре ее нагрева под закалку?

III. Какая структура обеспечивает максимальную твердость доэвтектоидной стали?

1. Перлит + феррит.

3. Мартенсит отпуска.

5. Сорбит отпуска.

IV. Какую структуру должна иметь ответственная деталь из среднеуглеродистой стали, работающая при динамических (ударных) нагрузках?

2. Феррит + перлит.

3. Мартенсит + цементит вторичный.

4. Мартенсит отпуска.

5. Сорбит отпуска.

V. Полная закалка – это закалка стали из однофазного аустенитного состояния. Какая структура получается при полной закалке доэвтектоидных сталей?

1. Мартенсит + цементит вторичный.

3. Феррит + перлит.

4. Мартенсит +феррит.

VI. Для заэвтектоидных сталей применяют закалку из двухфазного состояния (неполную). Какую структуру должна иметь сталь У10 после такой закалки?

1. Перлит + цементит вторичный (П + Ц II).

VII. Как изменяются прочность (sв) и ударная вязкость (KCU) с повышением температуры отпуска?

Ввиду того что структурные превращения, происходящие при охлаждении стали, совершаются не мгновенно, то быстрым охлаждением они могут быть частично или полностью задержаны, так как при низких температурах подвижность атомов уменьшается. Увеличение скорости охлаждения приводит к возникновению переходных между аустенитом и перлитом структур; таких структур в зависимости от скорости охлаждения может быть много, наиболее-типичные из них получили названия мартенсита, троостита и сорбита.

Выше уже было сказано, что с увеличением скорости охлаждения критические точки стали понижаются. На фиг. 104 даны кривые охлаждения эвтектоидной стали для различных скоростей охлаждения. Замечательно, что при некоторой достаточно большой скорости охлаждения на кривой охлаждения появляется еще одна критическая точка при 240° — точка М. Дальнейшее увеличение скорости охлаждения приводит к тому, что на кривой охлаждения остается только одна критическая точка — точка М.

Изучение микроструктуры показывает, что сначала увеличение скорости охлаждения в соответствии с общей теорией кристаллизации приводит только к измельчению структуры — возникают структуры сорбита, затем троостита, отличающиеся от перлита своим более тонким строением. Появление на кривой охлаждения точки М означает, что превращение аустенита при высоких температурах Ar1, приводящее к возникновению структур перлитного типа, не заканчивается полностью, и при температуре точки М этот переохлажденный аустенит превращается в мартенсит. Превращение аустенита в мартенсит совершается очень быстро, поскольку при этом происходит только перестройка решетки гранецентрированной кубической (аустенит) в объемноцентрированную (мартенсит). Поэтому изменение скорости охлаждения к заметному смещению точки М не приводит. Механизм превращения аустенита в мартенсит описан в работах чл.-корр. АН России Г. В. Курдюмова.

Аустенит. Аустенитом называется твердый раствор на основе у-Fe. В углеродистой стали даже очень быстрым охлаждением нельзя зафиксировать структуру аустенита. Однако присутствие в сплаве специальных примесей, например марганца, способствует получению аустенитной структуры. На фиг. 106 дана микрофотография аустенитной структуры, полученной охлаждением в ледяной воде стали, содержащей 2,0% С и 2,2% Мn; температура нагрева образца перед охлаждением равна 1050°.

Аустенит характеризуется низким пределом упругости, большой вязкостью, хорошей сопротивляемостью удару и истиранию, максимальной по сравнению с другими структурами стали плотностью. Аустенит немагнитен и обладает минимальной по сравнению с другими структурами электропроводностью.

Кристаллическая решетка аустенита — куб с центрированными гранями, т. е. решетка, свойственная железу в модификации у; она составлена из атомов железа, между которыми расположены атомы углерода (твердый раствор внедрения).

Мартенсит. Мартенситная структура получается при весьма быстром охлаждении стали (несколько сот градусов в секунду). При такой скорости охлаждения превращение аустенита происходит при температурах ниже 350—300°, и возникает типичное для мартенсита игольчатое строение.

На фиг. 107 представлена структура мартенсита. Мартенсит обладает твердостью 600—700 по Бринелю, высоким пределом прочности, малой вязкостью и большой хрупкостью. Мартенсит магнитен; электропроводность стали, закаленной на мартенсит, значительно меньше, чем электропроводность медленно охлажденной (отожженной) стали. Работами советских ученых Н. Т. Гудцова, Г. В. Курдюмова и Н. Я. Селякова установлено, что мартенсит представляет собой пересыщенный твердый раствор углерода в x-Fe. За счет наличия в мартенсите углерода кристаллическая решетка мартенсита искажена и представляет собой тетрагональную объемноцентрированную решетку, в которую внедрены атомы углерода. Степень тетрагональности мартенсита (т. е. разница постоянных решетки а и с) зависит от количества содержащегося в нем углерода; в стали с 1,7% углерода отношение с:а достигает величины 1,08.

При образовании мартенситной структуры наблюдается изменение удельного объема стали в сторону увеличения, результатом чего являются внутренние напряжения в материале. Чем быстрее ведется охлаждение, чем выше температура, с которой начинается охлаждение и чем больше углерода содержится в стали, тем больше может быть увеличение удельного объема стали при закалке. Однако те же факторы — увеличение содержания углерода в стали, увеличение скорости охлаждения — могут привести к сохранению в структуре большего количества остаточного аустенита, т. е. фазы с минимальным удельным объемом. Цифры, иллюстрирующие взаимную связь между всеми этими факторами, даны в табл. 10.

Структура мартенсита является типичной для сильно закаленной стали. Поскольку мартенсит в стали является структурой метастабильной (т. е. нeустойчивой), то при нагреве (отпуске) закаленной стали происходит процесс выделения углерода из мартенсита и образование зерен цементита. Это приводит к возникновению структуры троостита отпуска и сорбита отпуска.

Троостит. Структура троостита закалки получается при менее быстром охлаждении, чем требуемое для получения мартенситной структуры.

Критическая точка А r, снижается до 500—550°. Подобная структура может быть также получена при нагреве закаленной на мартенсит стали до температуры ниже 400° (троостит отпуска — зернистого строения). Троостит менее хрупок и тверд, чем мартенсит.

Троостит представляет собой тонкодисперсную смесь цементита и феррита.

На фиг. 108 представлена структура быстроохлажденной стали (темные участки — троостит, светлые — мартенсит).

Сорбит. Сорбитная структура получается при еще меньшей скорости охлаждения стали (сорбит закалки — пластинчатого строения). Критическая точка Аr1 снижается незначительно. Сорбит может быть получен и при нагреве

мартенсита до 500—650° (сорбит отпуска — зернистого строения). Структура сорбита представлена на фиг. 109. Эта переходная между трооститом и перлитом структура получила название сорбита; она представляет собой различимую под микроскопом механическую смесь двух фаз — феррита и цементита.

Сорбит имеет повышенные предел прочности и твердость при сравнительно высоком пределе упругости.

Термическая обработка – это технологический процесс, состоящий из нагрева стали до определенной температуры, выдержка при этой температуре определенное время и охлаждения при заданной скорости с целью изменения структуры и свойств.

Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки.

Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки (рис. 1). Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Асm. Нижняя критическая точка А1 соответствует превращению А в П при 727 О С. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Асm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 10 с на каждый миллиметр сечения).

| E |

| Асm |

| Ас3 |

| Нормализация |

| Закалка и отжиг |

| G |

| K |

| S |

| P |

| 0 0,4 0,8 1,2 С, % |

| Т, 0 С |

| Низкий отпуск |

| Средний отпуск |

| Высокий отпуск |

| Диффузионный отжиг |

| Ас1 |

Рис. 1. Оптимальные температуры термообработки для сталей

Основными видами термической обработки сталей являются отжиг (первого и второго рода), нормализация, закалка и отпуск.

Отжиг состоит в нагреве металла, выдержке и последующем медленном охлаждении вместе с печью со скоростью примерно 150 0 /ч. Отжиг приближает металл к равновесному состоянию.

Отжиг первого рода проводят для получения более равновесной структуры, чем исходная. К нему относятся рекристаллизационный и диффузионный отжиги.

При рекристаллизационном отжиге деформационно упрочненный металл нагревают несколько выше температурного порога рекристаллизации (Трекр=0,4Тпл). В результате отжига металл приобретает такие же механические свойства, какие он имел до деформации.

Диффузионный (гомогенизирующий) отжиг проводят при нагреве до высоких температур (для сталей – значительно выше Ас3 или Аcm), предполагающих интенсивную диффузию атомов. Такому отжигу подвергают, например, отливки для устранения дендритной ликвации (гомогенизации сплава).

При отжиге второго рода обязательно протекает, хотя бы частичная, фазовая перекристаллизация. К отжигу второго рода относятся неполный и полный отжиг.

При неполном отжиге нагрев ведут до температуры Ас1 (ниже Ас3 или Асm). Происходит частичная перекристаллизация сплава (перлит переходит в аустенит). Чаще неполный отжиг применяют для заэвтектоидных сталей (сфероидизирующий отжиг).

При полном отжиге сталь нагревают выше Ас3 или Аcm. Происходит полная перекристаллизация сплава с образованием однородного аустенита.

Нормализация – это частный вид отжига, отличающийся от отжига, большей скоростью охлаждения (примерно 150 0 /мин), проводится на спокойном воздухе и характеризуется более мелкозернистой структурой, чем после отжига, более высокой твердостью и прочностью. Нагрев доэвтектоидных сталей под нормализацию проводится выше линии Ас3, а заэвтектоидных – выше Аcm.

Закалка сталей. Закалкой называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50 О С выше линии GSK (рис.1), выдерживают определенное время при этой температуре и затем быстро охлаждают.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0 С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает.В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %.

Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности, т.е. отношением длины ребра с параллелепипеда к ребру а.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

Критическая скорость закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в

мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности троостит, сорбит и мартенсит.

Рис.2. Кристаллическая решетка феррита (а) и мартенсита (б)

Перлит (грубо дисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 3 это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита.

Бейнит (от имени американского металлурга Э.Бейна) – структура стали, образующаяся в результате т.н. промежуточного превращения аустенита. Бейнит состоит из смеси частиц пересыщенного углеродом феррита и карбида железа. В сталях с бейнитной структурой обычно имеется остаточный аустенит.

Сорбит (от имени англ. ученого Г.К.Сорби) – структурная составляющая стали, представляющая собой смесь феррита и цементита, образующаяся из аустенита в результате превращения при охлаждении. Отличается от перлита более тонкой (дисперсной) структурой, что обеспечивает более высокую прочность стали.

Троостит (от имени фр. ученого Л.Ж.Труста) – структурная составляющая стали, представляющая собой дисперсную смесь феррита и цементита, отличается от перлита и сорбита более тонкой (дисперсной) структурой. Образуется при распаде аустенита в температурном интервале 500-400 о С (троостит закалки) или при отпуске закаленной стали при температурных режимах 350-400 о С (троостит отпуска). Стали со структурой троостита обладают повышенной твердостью и прочностью, умеренной пластичностью и вязкостью.

Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Рис 3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их твердостью: 1 – кривая начала диффузионного распада аустенита; 2 – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50 О С выше линии GSK, выдержка при этой температуре и охлаждение со скоростью выше Vкр.

По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех

углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений.

Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтектоидных сталях об-разуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит.

Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко- неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита, переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения встали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

При нагреве закаленной стали выше 300 О С происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температуры выше 480 О С идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск проводят в интервале температур 80 – 250 О С для инструментов - изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500 О С) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высо-кая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650 О С) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

Рис. 4 Микроструктуры: а) сорбит (закалка и высокий отпуск); б) тростит (закалка и средний отпуск); в) мартенсит (закалка и низкий отпуск).

Сорбит отпуска – результат отпуска закаленной стали, продукт распада мартенсита. Состоит из феррита и мелких, часто на пределе разрешения оптического микроскопа, частиц цементита сфероидальной формы. В легированных сталях роль цементита играют более сложные карбиды.

19. В чем сущность термообработки называемой улучшением ? Какова окончательная структура стали после такой термообработки ?

Улучшение стали - вид термической обработки стали, заключающийся в закалке (См. Закалка) и последующем высоком Отпуске (при 550—650 °С). В результате У. с. достигается однородная и дисперсная структура Сорбита, обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений Аустенита (Феррит, Бейнит). Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы У. с. определяются требуемым уровнем её свойств и составом. Иногда У. с. применяется в качестве промежуточной обработки для формирования однородной исходной структуры перед закалкой. Структура стали после улучшения – сорбит. Данные стали применяют для изготовления валов, шатунов, штоков.

20.Если сталь содержит 0.5%углерода , каково содержание углерода в мартенсите после закалки ?

0.5% так как при мартенситном превращении диффузия полностью подавлена , и углерод остается в твердом растворе .

21.Для стали рекомендуемая температура нормализации и закалки –Ас3+(30-50)градусов цельсия. Чем принципиально отличаются эти виды термической обработки , если температура одинаковая ?

Скоростью охлаждения . При закалке скорость охлаждения должна быть выше критической , чтобы подавить превращение «аустенит-перлит».

22.Чем принципиально отличаются режимы отжига и закалки стали ?

Закалка – охлаждение стали в воде . Скорость охлаждения 300-500 градусов цельсия в секунду .После охлаждения формируется структура мартенситного типа. Применяется для повышения твердости деталей.

Отжиг- охлаждение стали вместе с печью в которой она нагревалась применяется для смягчения стали и подготовке её к дальнейшему резанию и холодной обработке – давлением. После охлаждения образуется ферритно- цементитная смесь которую принято называть перлитом.

23.В Чем отличие кипящей , полуспокойной и спокойной сталей одной и той же марки , например , Ст3кп , Ст3пс , Ст3сп.

Эти стали отличаются содержанием кремния : в кипящей стали его содержание менее 0.05% вес, в полуспокойной – 0.05-0.17% , в спокойной 0.17%-0.4%.

24.Какой термообработки подвергают сталь после цементации ? р ежимы термической обработки цементованных изделий

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850 o С (рисунок, позиция б). При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку, при этом не требуется повторный нагрев под закалку (рисунок, позиция а).Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку (рисунок, позиция в). Первая закалка (или нормализация) проводится с температуры 880…900 o С для исправления структуры сердцевины. Вторая закалка проводится с температуры 760…780 o С для получения мелкоигольчатого мартенсита в поверхностном слое.Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180 o С. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

.Мартенсит — микроструктура игольчатого (пластинчатого) вида, а также реечного (пакетного) наблюдаемая в закалённыхметаллических сплавах и в некоторых чистых металлах, которым свойственен полиморфизм.

Строение и свойства:

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированнаяструктура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Вопрос № 31Отпуск. Структурные изменения при отпуске .

В зависимости от температуры нагрева получаются три степени отпуска: 1) низкий отпуск - примерно до 200° нагрева, когда в стали преобладает отпущенный мартенсит; 2) средний отпуск, отвечающий температурам нагрева 200-450°, с преобладающим состоянием троостита-отпуска; 3) высокий отпуск - при нагревах выше 450° (до точки Aci), дающий состояние сорбита-отпуска.

Рассмотрим, каковы свойства и структуры сталей, отпущенных до каждой из указанных стадий. Для примера возьмем эвтектоидную сталь. Свойства и структура этой стали в закаленном на мартенсит состоянии были указаны выше . Это свойство главным образом преобладающего свеже-полученного (неотпущенного) мартенсита (тетрагонального или р-мартенсита) в смеси с небольшим количеством остаточного аустенита.

При низком отпуске (до 200°) этот мартенсит переходит в отпущенный, отличающийся от первого весьма незначительным изменением свойств, заметным иногда только при точных измерениях. Например, твердость его повышается всего на 2-3 единицы Rc; хрупкость остается по-прежнему значительной. Но все-таки в этом состоянии хрупкость меньше, так как нагрев до 200° снижает напряжения, полученные при закалке. В связи с этим в низкоотпущенной стали наблюдается повышение предела упругости и ударной вязкости.

Физические свойства также изменяются незначительно: удельный вес увеличивается (объем уменьшается), а электросопротивление и коэрцитивная сила уменьшаются. Наиболее заметно увеличивается растворимость в кислотах. Ввиду этого наблюдается и большая протравимость шлифа при выявлении структуры.

Эта разница в протравимости дает почти единственный признак для структурного отличия отпущенного мартенсита от неотпущенного, так как форма и расположение мартенситных пластин (иголочек) остаются неизменными. На фиг. 159 показана микроструктура одного и того же места закаленной на мартенсит стали до отпуска (а) и после (б). В первом случае иголочки и пластинки мартенсита светлее окружающего их аустенита, т. е. являются мало протрави-мыми, а во втором - те же иголочки (после одинакового времени травления) стали черными вследствие быстрого травления.

Итак, при низком отпуске закаленная на мартенсит сталь не претерпевает значительных изменений в свойствах и структуре, на начальной ординате показаны примерно свойства, присущие при обыкновенной температуре нераспавшемуся аустениту, и далее при небольшом нагреве изменение этих свойств при образовании мартенсита (переход в мартенсит при небольшом нагреве показан здесь условно; на самом деле, как известно, мартенсит получается в аустените уже при охлаждении во время закалки).

Для низкого отпуска (до 200°) не показаны изменения предела упругости (яе) и ударной вязкости (ак), которые могут колебаться иногда в значительной степени; и в общем здесь изображено схематически, что в первой стадии отпуска свойства стали существенно не изменяются.

При среднем отпуске (200-450°) в стадии троостита-отпуска свойства изменяются уже более существенно в сторону снижения твердости и прочности и повышения пластических характеристик (8 и ак).

Электросопротивление и коэрцитивная сила непрерывно и однозначно снижаются, а плотность и растворимость растут, достигая максимума к началу высокого отпуска.

Наряду с происходящими фазовыми и структурными превращениями второй стадии отпуска , вызывающими соответствующие изменения свойств, следует отметить еще большее (чем при низком отпуске) снижение напряжений от закалки, что также оказывает дополнительное влияние на состояние и свойства стали. Возможно влияние температуры отпуска на изменение физико-химических свойств стали.

Что же каоается структуры троостита-отпуска, то она, подобно трооститу-закалки, представляя чрезвычайно размельченную (высокодисперсную) смесь, не различима под оптическим микроскопом, но имеет такой же характерный признак - интенсивное (быстрое) потемнение шлифа при травлении.

Здесь только в отличие от троостита-закалки не бывает случаев одновременного присутствия участков (игл или сфероидов) троостита на мартенсите, и вся масса отпускаемого образца переходит полностью в состояние троостита отпуска; так что площадь шлифа при травлении равномерно и быстро темнеет.

При этом для тро-остита-отпуска характерно, что если в исходном мартенсите было явное игольчатое строение, то оно не утрачивается и при отпуске, и иногда бывает трудно решить по структуре, имеем ли мы троостит отпуска или мартенсит. Для разрешения вопроса следует обратить внимание на скорость потемнения шлифа при травлении или (если ьозможно) прибегнуть к определению твердости.

Относительно внутреннего строения троостита-отпуска нужно заметить, что хотя оно недоступно рассмотрению под оптическим микроскопом, но с помощью электронного микроскопа и другими методами удалось установить, что в нем имеются высокодисперсные карбидные выделения в форме округлых (точечных) образований.

Еще яснее такая округлая форма цементита была установлена в стадии высокого отпуска при нагревах выше 450°.

При этом отпуске, как сказано, мы имеем менее дисперсную смесь установившихся фаз: феррита и цементита, образующих сорбит отпуска. Происходящий при этом процесс коагуляции цементита все более приближает сплав к равновесному состоянию, и свойства соответственно претерпевают непрерывные изменения, приближаясь к свойствам, отвечающим отжигу стали.

Наиболее важным и интересным является изменение ударной вязкости стали. Оказывается, что в стадии сорбита-отпуска, особенно при повышенных температурах (-600-650°), ак получается выше, чем в отожженном (на перлит) состоянии. Если учесть, что прочность и твердость в состоянии сорбита-отпуска тоже выше, чем в отожженной стали , справа - данные, указанные для отжига), то можно заключить, что при высоком отпуске имеется лучшее по сравнению с отожженной сталью сочетание прочности и твердости с вязкостью (пластичностью).

Отсюда и возник термин улучшение стали. Под улучшением понимают термическую операцию, заключающуюся в закалке стали на мартенсит с последующим высоким отпуском на сорбит. Повышенная пластичность, и особенно ударная вязкость (ак), при улучшении (высоком отпуске) находит себе объяснение как раз в округленной (точечной) форме карбида, получаемой в сорбите отпуска.

Установлено, что при пластинчатой форме цементита, получаемой в сорбите-закалке, никогда не достигаются такие значения пластичности, вязкости, а также упругости, какие получаются при округленной форме карбида, где сопоставлены механические свойства одной и той же стали в состоянии сорбита-отпуска с точечным цементитом и сорбита закалки с пластинчатым цементитом; при этом сопоставление делается при равной твердости, свидетельствующей об одинаковой размельченное TM сорбитных смесей, так что разница определяется влиянием только формы цементитных образований, а не их величины (размеров).

Здесь видно, насколько существенно состояние сорбита-отпуска (улучшения) превосходит состояние сорбита-закалки по os, Ь .Следует, однако, иметь в виду, что указанное преимущество сорбита-отпуска обусловливается, кроме его внутреннего строения (формы цементита), еще и тем, что при нагреве порядка около 600 уничтожаются полностью все напряжения от закалки , а также полностью произойдут рекристаллизационныв процессы, что также должно способствовать повышению пластичности высокоот-пущенной стали.

При нормализации же и получении пластинчатых структур закалки вследствие относительно быстрого охлаждения могут возникнуть и оставаться внутренние напряжения в стали.

Необходимо также обратить внимание на то, что глобулярная форма цементита может получаться при отпуске лишь в том случае, если исходить из мартенсита или смеси его с игольчатым трооститом.

Если же при закалке образовался троостит с пластинчатым цементитом (в точках Аг'), то пластинки не переходят в глобули и улучшения, свойственного сорбиту отпуска, не получится. Отсюда и является требование при улучшении: обязательная предварительная закалка на мартенсит, т. е. со скоростью охлаждения, близкой к критической Структура сорбита-отпуска, особенно после нагрева до температур, близких к точке Ас, уже может быть различима под микроскопом при больших увеличениях; она представляет дисперсные, округлые (точечные) образования цементита, густо рассеянные на феррите. Несмотря на значительное удаление от состояния мартенсита в сорбите отпуска иногда тоже сохраняется мартенситная ориентировка, т. е. следы бывшего игольчатого строения исходного мартенсита. В отличие от троостита сорбит-отпуска травится медленнее и не дает таких темных оттенков, в особенности в стадии наименьшей дисперсности смеси. Структура и свойства неэвтектоидных сталей при отпуске изменяются примерно аналогично эвтектоидным, но, конечно, с учетом того влияния, какое оказывает углерод на свойства и структуру сталей при закалке.

Читайте также: