Как влияют легирующие элементы на превращения при отпуске

Опубликовано: 17.09.2024

Диффузионная подвижность атомов легирующих элементов, растворенных в α-железе по способу замещения, на много порядков ниже, чем диффузионная подвижность атомов углерода, который растворен в железе по способу внедрения.

При температурах отпуска ниже примерно 450 °С в матрице не происходит диффузионного перераспределения легирующих элементов: из α-раствора выделяются карбиды железа, в которых концентрация легирующих элементов такая же, как в мартенсите. Атомы легирующих элементов в решетке промежуточных карбидов и цементита, образующихся при температурах ниже

450 °С, частично замещают атомы железа: (Fe, Cr)3C, (Fe, V)3C и т. д.

На первую стадию распада мартенсита, т. е. на «двухфазный» распад при температурах ниже 150 °С, легирующие элементы не оказывают какого-либо существенного для практики влияния. Это согласуется с тем, что на первой стадии главный процесс — зарождение карбидных частиц, зависит в основном от пересыщенности α-раствора углеродом, а диффузионный рост карбидных выделений и в углеродистых сталях развит очень слабо.

На вторую стадию распада мартенсита многие легирующие элементы влияют очень сильно, замедляя рост карбидных частиц и сохраняя пересыщенность α-раствора углеродом, т. е. сохраняя состояние отпущенного мартенсита до температур 450 — 500 °С. Так действуют, например, добавки Cr, W, Mo, V, Со и Si.

Задержка распада мартенсита объясняется двумя причинами.

Во-первых, такие легирующие элементы, как ванадий, молибден и хром, снижают скорость диффузии углерода в α-растворе. Этой причиной нельзя объяснить задерживающее влияние кобальта и кремния, которые не уменьшают коэффициента диффузии углерода в железе.

Другая причина — повышение прочности межатомных связей в решетке α-раствора под влиянием таких элементов, как Со, Si, Cr, Мо и W, при котором затрудняется переход атомов через границу α-раствор — карбид и, следовательно, затрудняется распад мартенсита.

На карбидные превращения при отпуске легирующие элементы сильно влияют при температурах выше

450 °С, когда становится возможным их диффузионное перераспределение. В результате этого влияния образуются специальные карбиды.

Возможны два механизма их появления. Во-первых, концентрация карбидообразующего легирующего элемента в результате его диффузионного перераспределения между α-раствором и цементитом возрастает до такой величины в цементите, что он превращается в специальный карбид. Например, легированный цементит (Fe, Cr)3С так превращается в карбид хрома (Cr, Fe)7C3. Во-вторых, специальный карбид может зародиться прямо в пересыщенном легирующим элементом α-растворе.

Первоначально могут образовываться частично когерентные выделения промежуточного специального карбида. Его выделение сопровождается растворением цементита, который в легированной стали является менее стабильной фазой. Частицы специальных карбидов обычно предпочтительно зарождаются на дислокациях в мартенсите. При более высоких температурах отпуска промежуточный специальный карбид заменяется стабильным специальным карбидом.

Для практики очень важно (смотрите Изменение механических свойств при отпуске сталей и выбор режима отпуска), что выделения таких карбидов, как TiC, V4C3, Мо2С и W2C, намного мельче растворяющихся частиц цементита. Одна из причин этого — малая диффузионная подвижность атомов легирующих элементов.

Легирующие элементы влияют на скорость коагуляции карбидных частиц. Никель ускоряет коагуляцию, а хром, молибден, ванадий и некоторые другие элементы затрудняют ее. Элементы, усиливающие межатомную связь в решетке α-раствора и карбида (в последнем случае — сильные карбидообразователи) и уменьшающие скорость диффузии углерода в α-растворе, затрудняют переход атомов через границу карбид — α-раствор и α-раствор — карбид и перенос углерода через раствор. Такие элементы задерживают растворение мелких и рост крупных частиц при коагуляции.

Полигонизационные и рекристаллизационные процессы при отпуске могут задерживаться под действием добавок легирующих элементов, во-первых, из-за замедления диффузионных процессов переползания дислокаций и, во-вторых, в результате закрепления дислокаций, малоугловых и высокоугловых границ трудно коагулирующими дисперсными частицами специальных карбидов с малым межчастичным расстоянием.

Большинство легирующих элементов повышает температурный интервал распада остаточного аустенита. Если при отпуске углеродистой стали остаточный аустенит распадается в интервале 200 — 300 °С, то в легированной стали он сохраняется до 500 — 600 °С.

В закаленной высоколегированной высокоуглеродистой стали, например в быстрорежущей, имеется большое количество остаточного аустенита. Если такую сталь отпустить при 500 — 600 °С, то остаточный аустенит приобретает способность к мартенситному превращению при охлаждении с температуры отпуска.

Причиной этого является выделение карбидов из остаточного аустенита и обеднение его углеродом и легирующими элементами при высокотемпературном отпуске. В результате мартенситная точка Мн повышается и остаточный аустенит становится способен к мартенситному превращению при охлаждении с температуры отпуска.

«Теория термической обработки металлов»,

И.И.Новиков

Кинетика распада аустенита, как мы видели в гл. X, определяет поведение стали при термической обработке. Влияние же легирующих элементов на кинетику превращения аустенита очень велико.

Элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, оказывают лишь количественное влияние на процессы превращения. Они или ускоряют превращение (к таким элементам относится только кобальт), или замедляют его (большинство элементов, в том числе марганец, никель, медь и др.).

Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику изотермического превращения. Так, легирующие элементы, образующие растворимые

в аустените карбиды, при разных температурах по-разному влияют на скорость распада аустенита: 700-500 °С (образование перлита) — замедляют превращение; 500-400 °С - весьма значительно замедляют превращение; 400-300 °С (образование бейнита) — ускоряет превращение.

Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений — превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (бейнитные превращения) структуры.

Схематическое изображение диаграммы изотермического превращения (показано лишь начало превращения) приведено на рис. 283.

Практически наиболее важной является способность легирующих элементов замедлять скорость распада аустенита в районе перлитного превращения, что выражается в смещении линии вправо на диаграмме изотермического распада аустенита. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении, например при охлаждении в масле или на воздухе, что естественно связано с уменьшением критической скорости закалки.

В отношении оценки относительной степени влияния различных элементов на прокаливаемость существуют данные, расходящиеся в количественном выражении. Наиболее сильно увеличивают прокаливаемость хром, никель, молибден, марганец, поэтому они входят в состав большинства конструкционных легированных сталей.

Прокаливаемость стали может быть особенно увеличена при совместном легировании несколькими элементами. Таково, например, совместное действие никеля и хрома.

Очень эффективно действует молибден при введении его в хромоникелевую сталь.

Своеобразно влияют на кинетику распада такие сильные кар-бидообразователи, как ванадий, титан, ниобий и частично вольфрам. Так как эти элементы образуют труднорастворимые карбиды, то при обычных температурах закалки (800-900 °С) они остаются связанными в карбиды и не переходят в аустенит. В результате этого прокаливаемость стали уменьшается, так как карбиды действуют как

готовые центры кристаллизации перлита. При высокой температуре нагрева под закалку эти карбиды уже растворяются; аустенит содержит эти элементы в растворе, что увеличивает прокаливаемость.

Опыты показали, что малые добавки некоторых элементов эффективно влияют на прокаливаемость, в то время как более высокое их содержание такого действия не оказывает. К таким элементам надо отнести в первую очередь бор Тысячные доли процента этого элемента способствуют увеличению прокаливаемости, так как весь бор, находясь в растворе, концентрируется в тонких пограничных слоях зерна аустенита и уменьшает скорость зарождения центров кристаллизации перлита.

Оптимальное содержание бора в стали, обеспечивающее наибольшую прокаливаемость, равно всего лишь 0,002-0,006 %; при большом содержании бора концентрация его на границах зерна аустенита превышает предел насыщения, в результате чего появляются избыточные бористые фазы (бориды), действующие как центры кристаллизации перлита, и прокаливаемость уменьшается.

Влияние легирующих элементов на мартенситное превращение

Легирующие элементы главным образом влияют на положение температурного интервала мартенситного превращения, а это в свою очередь отражается и на количестве остаточного аустенита, которое фиксируется в закаленной стали.

Рис. 284. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита (б) в сталн с 1,0 % С

Некоторые элементы повышают мартенситную точку и уменьшают количество остаточного аустенита (алюминий, кобальт), другие не влияют на нее (кремний), но большинство снижает мартенситную точку и увеличивает количество остаточного аустенита (рис. 284). Из диаграммы видно, что снижает мартенситную точку до следовательно, при таком (или большем содержании этого легирующего элемента) охлаждением можно зафиксировать аустенитное состояние.

Влияние легирующих элементов на рост верна аустенита

Все легирующие элементы уменьшают склонность аустенитного зерна к росту. Исключение составляют марганец и бор, которые способствуют росту зерна. Остальные элементы, измельчающие зерно, оказывают различное влияние: никель, кобальт, кремний, медь (элементы, не образующие карбидов) относительно слабо влияют на рост зерна; хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия). Это различие является прямым следствием различной устойчивости карбидов (и нитридов) этих элементов. Избыточные карбиды, не растворенные в аустените, препятствуют росту аустенитного зерна (см. теорию барьеров, гл. X, п. 2). Поэтому сталь при наличии хотя бы небольшого количества нерастворимых карбидов сохраняет мелкозернистое строение до весьма высоких температур нагрева.

Влияние легирующих элементов на превращения при отпуске

Легирующие элементы замедляют процесс распада мартенсита. Некоторые элементы, такие как никель или марганец, влияют незначительно, тогда как большинство (хром, молибден, кремний и др.) — весьма заметно.

Это связано с тем, что процессы при отпуске имеют диффузионный характер и большинство легирующих элементов замедляет карбидное превращение, в особенности на стадии коагуляции.

На начальной стадии распада мартенсита в легированных сталях образуется -карбид, имеющий тот же состав (по легирующим элементам), что и мартенсит (показано С. 3. Бокштейном). На этой стадии отпуска влияние легирующих элементов на разупрочнение мартенсита невелико. При более высокой температуре происходит срыв когерентности и превращение -карбида в цементит или специальный карбид. На этой стадии отпуска наступает разупрочнение. Большинство легирующих элементов смещает эти процессы вверх по температурной шкале.

Для получения одинаковых результатов сталь, легированную такими элементами, как хромом, молибденом, кремнием и др., нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой сталью.

Многие легирующие элементы повышают температуры II и III превращений, уменьшают скорость коагуляции карбидов и влияют на карбидные превращения при отпуске.

При легировании сталей Сг, Mo, W, V, Со и Si затрудняется распад мартенсита: он завершается при нагреве до 450 — 500 °С; карбидообразу-ющие элементы (Cr, Mo, W, V) уменьшают скорость диффузии углерода вследствие химического сродства с ним; Со и Si, не образующие карбидов в сталях, а также большинство карбидообразующих элементов увеличивают силы межатомной связи в твердом растворе. Вследствие этого стали приобретают повышенную сопротивляемость отпуску (теплостойкость).

В сталях с большим количеством карбидообразующих элементов температурой отпуска определяется тип выделяющихся карбидов. При температурах до

400 °С подвижность атомов легирующих элементов весьма мала, поэтому вместо специальных карбидов 1 из мартенсита, так же как и в углеродистых сталях, выделяется карбид железа, для образования которого требуется лишь перемещение атомов углерода. При более высоких температурах становится возможным образование специальных карбидов: кристаллы цементита постепенно исчезают, а вместо них появляются более дисперсные специальные карбиды.

Многие легирующие элементы повышают температурный интервал распада остаточного аустенита до 400 -580 °С. В сталях с большим количеством карбидообразующих элементов изменяется и механизм распада: при температуре отпуска из аустенита выделяются специальные карбиды, легированность аустенита уменьшается, и он приобретает способность к превращению при охлаждении — по достижении температуры Мн начинается превращение аустенита в мартенсит.

Все карбидообразующие элементы замедляют коагуляцию карбидов; наиболее медленно коагулируют специальные карбиды типа Ме$С и

Под специальными понимаются карбиды, в состав которых и ход и i .мм ирующие элементы (см. табл. 4.2).

Л/сС, их заметное укрупнение происходит при температуре, большей 550- 600"С.

В зависимости от температурного интервала принято различать три вида отпуска: низкий при 120-250 °С, средний при 350-450 "С и высокий при 500 - 680°С. Продолжительность выдержки при отпуске устанавливают с таким расчетом, чтобы обеспечить стабильность свойств стали. При низком отпуске инструментов продолжительность его чаще всего составляет 0,5 - 2 ч в зависимости от сечения инструмента. Продолжительность отпуска увеличивается до 10 - 15 ч, если температура низкого отпуска не превышает 100-120 °С. В этом случае, например, при отпуске измерительного инструмента, когда падение твердости нежелательно, такой продолжительный отпуск позволяет исключить объемные изменения в процессе эксплуатации инструмента.

Продолжительность среднего и высокого отпуска обычно составляет 1 - 2 ч для деталей небольшого сечения и 3 - 8 ч для деталей массой от 200 до 1000 кг (диски газовых и паровых турбин, валы и цельнокованые роторы турбин и другие детали большой массы).

Так как структура отпущенной стали формируется в период выдержки при температуре отпуска, интенсивность последующего охлаждения не оказывает влияния на структурное состояние стали. Обычно от температуры отпуска детали охлаждают на спокойном воздухе.

Отпуск стали с дисперсной структурой перлита или бейнита

Сорбит, троостит или бейнит образуются при охлаждении стали из аустенитной области со скоростью, меньшей икр. Эти структуры часто образуются в отливках, а также в поковках, штамповых заготовках и сортовом прокате из легированных сталей при охлаждении их на воздухе от кшпературы деформации. При нагреве до температур, меньших температуры А\, будут происходить структурные изменения, т.е. указанные структуры тоже «отпускаются».

При нагреве углеродистых сталей с дисперсными перлитными структурами происходят коагуляция и сфероидизация карбидов. В легирован пых сталях возможны и карбидные превращения: если перлитная структура появилась при значительном переохлаждении аустенита (например, сфуктура троостита), когда образование специальных карбидов за труд пено, отпуск при 600- 700"С вызовет превращение цементита в специ а.'м.ний карбид.

I'hc. 6.34. Влияние температуры на мгааничкекир свой-i гна конструкционной углеродистой стали (0,45 % С)

При отпуске бейнитных структур, помимо указанных процессов, происходит выделение карбидов из а-твердого раствора и изменение структуры феррита, как и при отпуске мартенсита.

Свойства отпущенной стали

Твердость отпущенной стали определяется несколькими факторами: уменьшение тетрагональности решетки, степени фазового наклепа и укрупнение карбидных частиц вызывают снижение твердости; выделение когерентных кристаллов £-карбида и дисперсных кристаллов специальных карбидов, а также распад остаточного аустенита способствуют ее повышению.

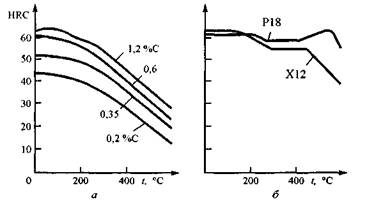

В конструкционных сталях, в которых количество углерода обычно не превышает 0,7%, твердость уменьшается непрерывно, однако ее снижение невелико до 100 — 120 °С. В инструментальных сталях с более высоким содержанием углерода эффект твердения вследствие выделения с-карбида преобладает, поэтому твердость при отпуске до 100 — 120 °С несколько увеличивается. Изменение твердости углеродистых сталей в интервале температур II превращения в большой степени зависит от количества остаточного аустенита; например, в стали с содержанием 1,2 % С в интервале 200- 300 °С интенсивность снижения твердости уменьшается (рис. 6.33, а).

Рис. 6.33. Изменение твердости закаленных сталей при отпуске:

а углеродистые стали; б ьысоколегированные стали X12 (2% С, 12 % Сг), закалка от 950°О и Р18 (0,75 % С, 18 % W, 1 % Сг, 1,2 % V), закалка о г 1260 "С

Аналогично изменяется твердость при отпуске низколегированных и среянолегированных сталей, не содержащих карбидообразующих легирующих элементов. Сильные карбидообразователи задерживают выделение карбидов железа, поэтому при температуре отпуска до 400 — 500 °С твер дость снижается незначительно (рис. 6.33, б). При температурах выделе ния дисперсных специальных карбидов в сложнолегированных сталях (Сг, W, V; Сг, Мо, V и др.) происходит повышение твердости несмотря на уменьшение содержания углерода в мартенсите. Увеличение твердости у сталей с хромом, вольфрамом (молибденом) и ванадием наблюдается при температуре 500 — 560°С.

Для закаленной и неотпущенной сталей характерны довольно низкие значения временного сопротивления, предела упругости и предела текуче сти; при отпуске до 300 °С эти характеристики прочности возрастают, а при дальнейшем ее повышении монотонно снижаются. Наиболее высокое отношение <7о,2/°в в конструкционных сталях достигается после отпуска при 300-350'°С (рис. 6.34).

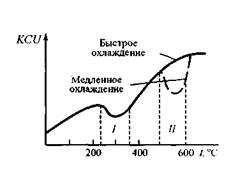

Характеристики пластичности 6 и ф возрастают по мере повышения температуры отпуска (см. рис. 6.34). Ударная вязкость непосредственно после закалки низкая. С повышением температуры отпуска ударная вязкость увеличивается, однако есть два температурных интервала, при которых у конструкционных сталей она заметно снижается: 250 350 и 500 - 600 °С. Понижение вязкости соответственно называют отпускной хрупкостью I и II рода (рис. 6.35). Природа охрупчивания сталей после отпуска при указанных температурах недостаточно ясна.

Рис. 6.35. Влияние температуры отпуска и скорости охлаждения от температуры отпуска на ударную вязкость конструкционных легированных сталей (схема):/, // отпускная хрупкость lull рода соотж: 1С гиснно

\[У2 Г.1.ШЛ (>. 1 грМИ'К'1 КИИ obpilho I К 11 ('|1Л11И<>11

Понижение ударной вязкости после шпуска при 2. г >0 350"(' наПлю дается у всех конструкционных сталей независимо от степени легирования. Заметное падение ударной вязкости после отпуска при 500 - 600°С наблюдается только у легированных конструкционных сталей хромистых, марганцевых, хромоникелевых, хромомарганцевых и т.д. Снижения вязкости почти не происходит в случае быстрого охлаждения от температуры отпуска (в воде или масле). Отпускная хрупкость II рода заметно подавляется даже при медленном охлаждении от температуры отпуска дополнительным легированием сталей молибденом или вольфрамом в количестве 0,3 и 1 % соответственно.

Комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют улучшением.

Дата добавления: 2018-04-05 ; просмотров: 624 ; Мы поможем в написании вашей работы!

Дальнейшее увеличение содержания меди уже не приводит к росту твердости по сравнению с той, которая наблюдается у стали с 1,5% Си в результате ее дисперсионного твердения.

Пересыщенный раствор меди в железе удается получить при комнатных температурах не только при охлаждении стали на воздухе, но и в случае более замедленного охлаждения — примерно 100°/час. Практически это означает, что дисперсионному твердению подвержены не только закаленные или нормализованные, но и в некоторых случаях отожженные стали.

Максимальный эффект дисперсионного твердения закаленной или нормализованной медьсодержащей стали зависит от температуры отпуска и его длительности (рис. 90). При длительности отпуска 2 — 4 часа наибольшее повышение твердости наблюдается в интервале 450 — 500°. При более высоких температурах отпуска (примерно 600°) и достаточной большой выдержке выделение богатой медью фазы уже не сопровождается заметным повышением твердости вследствие ее коагуляции. Присутствие в конструкционной стали иных легирующих элементов, как показали исследования, проведенные нами, а также другими авторами, не оказывает существенного влияния на оптимальную температуру дисперсионного твердения. Эффект дисперсионного твердения достигает максимума в малоуглеродистых сталях; с увеличением содержания углерода твердение проявляется менее заметно, что объясняется относительным уменьшением количества ферритной составляющей в структуре стали, т. е. фазы, в которой, собственно, и происходят все превращения при дисперсионном твердении.

3. Механизм влияния легирующих элементов на процессы, происходящие при отпуске стали

Влияние легирующих элементов на процессы превращения мартенсита при отпуске чаще всего объясняют воздействием их на скорость диффузии углерода в твердом растворе и на процесс коагуляции карбидов. Так, С. З. Бокштейн связывает задерживающее влияние карбидообразующих элементов на распад мартенсита с уменьшением ими коэффициента диффузии углерода в твердом растворе и меньшей скоростью коагуляции карбидов. Более подробно указанная точка зрения развита в работе И. Н. Богачева и В. Г. Пермякова [63], которые указывают, что в момент выделения и кристаллизации карбидных частиц определяющую роль играет скорость диффузии углерода, поскольку диффузия легирующих элементов, образующих с железом твердые растворы замещения, слишком мала. Этим обстоятельством и объясняется то, что содержание легирующих элементов в первичном карбиде, выделяющемся в начальные моменты отпуска, соответствует их среднему содержанию в стали.

Вторая стадия распада мартенсита является стадией роста карбидных частиц, связанной с перераспределением углерода и легирующих элементов между карбидами и а-твердым раствором. Опираясь на теоретические взгляды С. Т. Копобеевского, а также на работы Н. Н. Сирота, авторы связывают равновесное содержание элементов в сосуществующих фазах (карбиде и а-железе) со степенью дисперсности карбидных частиц. Концентрация карбидообразующего элемента в карбидной фазе (в данном а-растворе) возрастает с понижением степени дисперсности карбидной фазы, и, наоборот, содержание некарбидообразующих элементов в карбидах уменьшается с ростом их частиц. Перераспределение легирующих элементов в процессе отпуска продолжается до тех пор, пока не возникнет концентрация насыщения легирующего элемента в твердом растворе при данной степени дисперсности карбида. Дальнейшее изменение состава а-фазы происходит в связи с процессами коагуляции, протекает сравнительно медленно и практически останавливается на определенной ступени при данной температуре отпуска.

Слабое развитие процессов перераспределения при низких температурах отпуска И. Н. Богачев и В. Г. Пермяков связывают с малыми скоростями диффузии легирующих элементов при этих температурах и с высокой степенью дисперсности карбидной фазы.

Интенсивное протекание процессов перераспределения начинается с определенной для каждого легирующего элемента температуры, которая связана с его диффузионной способностью. За

держка в твердом растворе некоторой, как ее называют авторы, «остаточной части углерода» связывается с присутствием в нем карбидообразующих элементов, обладающих повышенным сродством с углеродом. Этим и объясняют И. Н. Богачев и В. Г. Пермяков то, что кривые выделения углерода в зависимости от температуры отпуска для сталей, легированных карбидообразующими элементами, отличаются более высоким положением по концентрации углерода (рис. 91).

На схеме, приводимой авторами (рис. 91), С2 представляет количество углерода в мартенсите; С1 обозначает первично выделяющееся количество углерода в первые моменты отпуска; С"1 — избыток углерода, удерживаемый в растворе при наличии карбидообразующих элементов. Этот избыток углерода, как показывают исследования авторов, остается в твердом растворе до тех пор, пока не изменится концентрация в нем карбидообразующих элементов. При достаточно высоких температурах отпуска, зыше температуры tк, отвечающей началу интенсивного перераспределения карбидообразующих элементов, происходит выделение избытка углерода С"1 в виде второй порции карбидов, вследствие обеднения твердого раствора карбидообразующими элементами. Поскольку содержание карбидообразующих элементов в этих карбидах ниже, чем в ранее выделившихся, при дальнейшей выдержке их состав и степень дисперсности могут выравняться. Однако, по данным авторов, состав карбидов большинства карбидообразующих элементов не выравнивается (рис. 92).

Повышение температуры отпуска приводит к ускорению распада твердого раствора, но выделение углерода двумя порциями С1 и С"1 сохраняется (см. рис. 91). Поскольку для каждого легирующего элемента существует своя температура tK, при которой диффузия из твердого раствора в карбиды идет с достаточной скоростью, кривые выделения углерода различны для температур tu находящихся ниже tк, и температур t2, находящихся выше tк. В последнем случае на кривой наблюдается «перегиб», соответствующий выделению второй порции карбидов. При отпуске ниже температуры происходит только выделение углерода, соответствующего С1, и а-раствор сохраняет относительно высокое пересыщение углеродом. Следовательно, температура tK является границей устойчивости стали против отпуска.

Таков, в общих чертах, механизм повышения устойчивости стали против отпуска по И. Н. Богачеву и В. Г. Пермякову. Очевидно, главенствующую роль они отводят диффузии легирующих элементов и углерода. Г. В. Курдюмов высказал предположение, что определяющим фактором замедления процесса распада мартенсита может быть не скорость диффузии углерода в а-фазе, а скорость перехода атомов металла через границу «карбид— твердый раствор» при растворении мелких частиц и обратно— через границу «твердый раствор — карбид» при росте других, более крупных частиц в процессе коагуляции карбидной фазы. Скорость этих процессов, следовательно, определяется прочностью металлических связей в решетке карбида и твердого раствора. Указанную точку зрения Г. В. Курдюмов обосновывает, в частности, влиянием легирующих элементов на кинетику рекристаллизации феррита. Косвенным подтверждением своих взглядов Г. В. Курдюмов считает задерживающее влияние кобальта на распад мартенсита при отпуске. Между тем кобальт — некарбидообразующий элемент и, повидимому, не должен заметно влиять на скорость диффузии углерода в а-железе.

В то же время, по другим данным, кобальт оказывает значительное влияние на энергию активации процесса рекристаллизации, определяемую именно прочностью связи металлических атомов в решетке а-железа.

На основании всего сказанного можно в общих чертах уяснить природу влияния легирующих элементов на изменение твердости стали при отпуске.

Твердость стали, как величина, выражающая сопротивление значительной пластической деформации, определяется свойствами и структурным состоянием входящих в нее фаз: а-фазы и карбида. По существу, отпущенная сталь, если не говорить о первой стадии отпуска, представляет собой ферритную матрицу с более или менее равномерно распределенными в ней частичками карбида, сте

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Легирующие элементы замедляют процесс распада мартенсита: никель, марганец – незначительно; хром, молибден, кремний – заметно. Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400…500 o С. Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур. Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку.

16.Углеродистые конструкционные стали: стали обыкновенного качества; качественные углеродистые стали.

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Стали обыкновенного качества. Углеродистую сталь обыкновенного качества изготовляют следующих марок.

Марка стали , . . . Ст0, Ст1, Ст2 , СтЗ ,Ст4, Ст5, Ст6

Буквы «Ст» в марке стали обозначают «сталь», цифры — условный номер марки (с увеличением номера возрастает в стали содержание углерода), кроме того, ГОСТ предусматривает стали с повышенным содержанием марганца (0,8—1,1 %)—СтЗГпс, СтЗГсп, Ст6Гпс.

В зависимости от условий и степени раскисления различают стали:

1) спокойные «сп» (Ст1сп, Ст2сп, СтЗсп, Ст4сп, Стбсп, Ст6сп);

2) полуспокойные «ПС» (Grlnc, Ст2пс, СтЗпс, Ст4пс, ; Стбпс, Стбпс); 3) кипящие «кп» (Сткп, Ст2кп, СтЗкп, Ст4кп).

В их составе разное массовое содержание кремния и кислорода: в спокойных 0,15—0,3 % Si и

0,002 % О2; в полуспокойных, 0,05—0,15 % Si и —0,01 % О2 и в кипящих — не более 0,05 % Si и

0,02 % О2. Спокойные стали получают полным раскислением стали ферромарганцем, ферросилициумом, алюминием в печи, а затем в ковше. Они застывают спокойно без газовыделения. Кипящие стали раскисляют только ферромарганцем и до затвердевания в них содержится повышенное количество FeO. При застывании в изложнице FeO взаимодействует с углеродом стали, образуя СО, который выделяется в виде пузырьков, создавая впечатление, что металл кипит.

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. В процессе выплавки они меньше очищаются от вредных примесей. Массовая доля серы должна быть не более 0,05 %, фосфора — не более 0,04 % и азота — не более 0,008 %.

Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепаных и болтовых конструкций, реже для изготовления малонагруженных деталей машин (валы, оси, зубчатые колеса и т. д.).

Кипящие стали (Ст1кп, Ст2кп, СтЗкп), содержащие повышенное количество кислорода, имеют порог хладноломкости на 30--40 °С выше, чем стали спокойные (Ст1сп, Ст2сп, СтЗсп и др.). Поэтому для ответственных сварных конструкций, а также работающих при низких климатических температурах применяют спокойные стали (Стlcn, Ст2сп, СтЗсп).

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Стб с более высоким соде ржанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке.

Стали, предназначенные для сварных конструкций, должны обладать малой чувствительностью к термическому старению, а стали, подвергаемые холодной правке и гибке, — малой склонностью к деформационному старению.

Стали обыкновенного качества нередко имеют специализированное назначение (мосто- и судостроение, сельскохозяйственное машиностроение и т. д.) и поступают по особым техническим условиям.

Механические свойства стали обыкновенного качества могут быть значительно повышены, а порог хладноломкости понижен закалкой в воде с прокатного нагрева. Закалку проводят сразу по выходе сортового проката (различные профили, прутки, листы и трубы и др.) из клети прокатного стана. Охлаждение осуществляют в специальных устройствах с форсунками — спрейерами, в которых вода подается под высоким давлением, что обеспечивает интенсивное охлаждение. Низкоуглеродистые стали СтЗ, Ст4 и другие обладают малой устойчивостью переохлажденного аустенита (высокой критической скоростью закалки), поэтому после закалки мартенсит не образуется.

Однако быстрое охлаждение вызывает сильное переохлаждение аустенита, что уменьшает количество свободного феррита и приводит к образованию тонкой ферритно-цементитной структуры (троостит, сорбит). После закалки следует отпуск, чаще самоотпуск за счет теплоты, сохранившейся при неполном охлаждении при закалке. После упрочнения сортового проката временное сопротивление ав возрастает в 1,5—-2,0 раза при сохранении высокой пластичности и понижении порога хладноломкости. Одновременно повышается и предел выносливости. Термическая обработка с прокатного нагрева позволяет сэкономить 10—50 % металла для изготовления конструкций, дает экономию энергетических ресурсов и позволяет в ряде случаев заменить легированные стали термически упрочненными углеродистыми сталями.

Качественные углеродистые стали. Эти стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. К ним предъявляют более высокие требования по химическому составу и структуре; содержание S<0,04%, P< 0,035-0,04 %, а также меньшее количество неметаллических включений, регламентированные макро- и микроструктура.

Качественные углеродистые стали маркируют цифрами 08, 10, 15, 20, . 85, которые указывают среднее содержание углерода в сотых долях процента.

Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Стали с высоким содержанием углерода (0,6—0,85 % С) 60, 65, 70, 80 и 85 обладают повышенной прочностью, износостойкостью и упругими свойствами.

Принято буквенно-цифровое обозначение сталей

studopedia.org - Студопедия.Орг - 2014-2021 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.002 с) .

Читайте также: