Какой режим отпуска применяют после поверхностной закалки с нагревом твч

Опубликовано: 17.05.2024

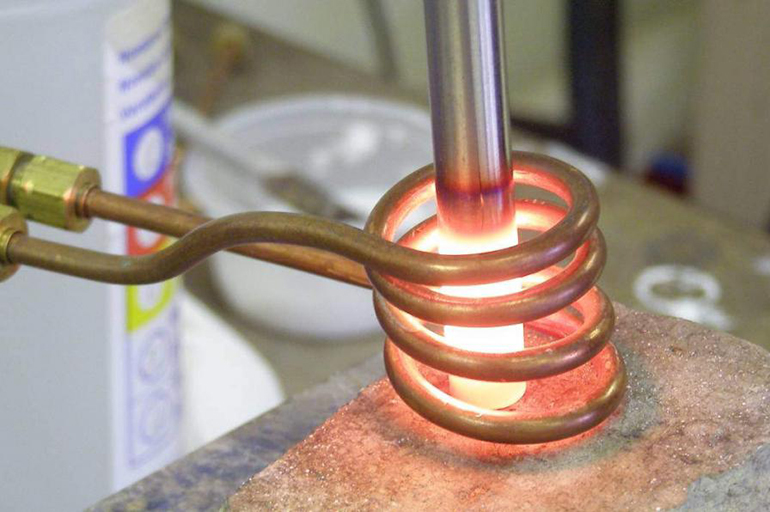

Индукционный нагрев происходит в результате размещения обрабатываемой детали вблизи проводника переменного электрического тока, который называется индуктором. При прохождении по индуктору тока высокой частоты (ТВЧ) создаётся электромагнитное поле и, если в этом поле располагается металлическое изделие, то в нем возбуждается электродвижущая сила, которая вызывает прохождение по изделию переменного тока такой же частоты, как и ток индуктора.

Таким образом наводится тепловое воздействие, которое вызывает разогрев изделия. Тепловая мощность Р, выделяемая в нагреваемой детали, будет равна:

где К – коэффициент, зависящий от конфигурации изделия и величины зазора, образующегося между поверхностями изделия и индуктора; Iин — сила тока; f – частота тока (Гц); r – удельное электрическое сопротивление (Ом·см); m – магнитная проницаемость (Г/Э) стали.

На процесс индукционного нагрева существенное влияние оказывает физическое явление, называемое поверхностным (скин) эффектом: ток индуцируется преимущественно в поверхностных слоях, и при высоких частотах плотность тока в сердцевине детали мала. Глубина нагреваемого слоя оценивается по формуле:

Повышение частоты тока позволяет концентрировать в небольшом объёме нагреваемой детали значительную мощность. Благодаря этому реализуется высокоскоростной (до 500 С/сек) нагрев.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру. Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула). Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Оборудование для выполнения индукционной закалки (ТВЧ)

Индукционная закалка требует специального технологического оборудования, которое включает три основных узла: источник питания — генератор токов высокой частоты, индуктор и устройство для перемещения деталей в станке.

Генератор токов высокой частоты это электрические машины, различающиеся по физическим принципам формирования в них электрического тока.

- Электронные устройства, работающие по принципу электронных ламп, преобразующих постоянный ток в переменный ток повышенной частоты – ламповые генераторы.

- Электромашинные устройства, работающие по принципу наведения электрического тока в проводнике, перемещающихся в магнитном поле, преобразующие трехфазный ток промышленной частоты в переменный ток повышенной частоты – машинные генераторы.

- Полупроводниковые устройства, работающие по принципу тиристорных приборов, преобразующих постоянный ток в переменный ток повышенной частоты – тиристорные преобразователи (статические генераторы).

Генераторы всех видов различаются по частоте и мощности генерируемого тока

Виды генераторов Мощность, кВт Частота, кГц КПД

Ламповые 10 — 160 70 — 400 0,5 — 0,7

Машинные 50 — 2500 2,5 — 10 0,7 — 0,8

Тиристорные 160 — 800 1 — 4 0,90 — 0,95

Поверхностную закалку мелких деталей (иглы, контакты, наконечники пружин) осуществляют с помощью микроиндукционных генераторов. Вырабатываемая ими частота достигает 50 МГц, время нагрева под закалку составляет 0,01-0,001 с.

Способы закалки ТВЧ

По выполнению нагрева различают индукционную непрерывно-последовательную закалку и одновременную закалку.

Непрерывно-последовательная закалка применяется для длинномерных деталей постоянного сечения (валы, оси, плоские поверхности длинномерных изделий). Нагреваемая деталь перемещается в индукторе. Участок детали, находящийся в определенны момент в зоне воздействия индуктора, нагревается до закалочной температуры. На выходе из индуктора участок попадает в зону спрейерного охлаждения. Недостаток такого способа нагрева – низкая производительность процесса. Чтобы увеличить толщину закленного слоя необходимо увеличить продолжительность нагрева с помощью снижения скорости перемещения детали в индукторе. Одновременная закалка предполагает единовременный нагрев всей упрочняемой поверхности.

Эффект самоотпуска после закалки

После завершения нагрева поверхность охлаждается душем или потоком воды непосредственно в индукторе либо в отдельном охлаждающем устройстве. Такое охлаждение позволяет выполнять закалку любой конфигурации. Дозируя охлаждение и изменяя его продолжительность, можно реализовать эффект самоотпуска в стали. Данный эффект заключается в отведении тепла, накопленного при нагреве в сердцевине детали, к поверхности. Говоря другими словами, когда поверхностный слой охладился и претерпел мартенситное превращение, в подповерхностном слое еще сохраняется определенное количество тепловой энергии, температура которой может достигать температуры низкого отпуска. После прекращения охлаждения эта энергия за счет разницы температур будет отводиться на поверхность. Таким образом отпадает необходимость в дополнительных операциях отпуска стали.

Конструкция и изготовление индукторов для закалки ТВЧ

Индуктора изготавливают из медных трубок, через которые в процессе нагрева пропускается вода. Таким образом предотвращается перегрев и перегорание индукторов при работе. Изготавливаются также индукторы, совмещаемые с закалочным устройством — спрейером: на внутренней поверхности таких индукторов имеются отверстия, через которые на нагретую деталь поступает охлаждающая жидкость.

Для равномерного нагревания необходимо изготавливать индуктор таким образом, чтобы расстояние от индуктора до всех точек поверхности изделия было одинаковым. Обычно это расстояние составляет 1,5-3 мм. При закалке изделия простой формы это условие легко выполняется. Для равномерности закалки, деталь необходимо перемещать и (или) вращать в индукторе. Это достигается применением специальных устройств — центров или закалочных столов.

Разработка конструкции индуктора предполагает прежде всего определение его формы. При этом отталкиваются от формы и габаритов закаливаемого изделия и способа закалки. Кроме того, при изготовлении индукторов учитывается характер перемещения детали относительно индуктора. Также учитывается экономичность и производительность нагрева.

Охлаждение деталей может применяется в трех вариантах: водяным душированием, водяным потоком, погружением детали в закалочную среду. Душевое охлаждение может осуществляться как в индукторах-спрейерах, так и в специальных закалочных камерах. Охлаждение потоком позволяет создавать избыточное давление порядка 1 атм, что способствует более равномерному охлаждению детали. Для обеспечения интенсивного и равномерного охлаждения необходимо, чтобы вода перемещалась по охлаждаемой поверхности со скоростью 5-30 м/сек.

Целью поверхностной закалки является повышение твердости, износостойкости и предела выносливости стальных изделий. Это достигается нагревом на заданную глубину только поверхностного слоя, который при последующем охлаждении закаливается. Сердцевина изделия остается незакаленной, сохраняя достаточно высокие пластичность и вязкость, а следовательно, будет хорошо воспринимать динамические нагрузки.

Закалка токами высокой частоты (ТВЧ). Закалка ТВЧ наиболее широко применяется в промышленности и представляет собой закалку с индукционным нагревом поверхностного слоя изделий (деталей, инструментов) токами высокой частоты. Индукционный нагрев происходит вследствие теплового действия тока, индуцируемого в изделии.

В основе индукционного нагрева лежит явление электромагнитной индукции. При прохождении переменного электрического тока через замкнутый токопроводящий контур возникает переменное магнитное поле. Этот контур называют индуктором, он представляет собой один или несколько витков медной полой трубки или шины. Если в переменное магнитное ноле поместить другой проводник – обрабатываемую деталь, то в ней индуцируется электрический ток той же частоты, что и ток в индукторе. В поверхностном слое изделия, помещенного в индуктор, возникают вихревые токи, вызывающие нагрев бесконтактным способом (рис. 5.27).

Индуцированный ток течет в основном в поверхностных слоях. Чем выше частота тока, тем тоньше слой, по которому он течет, больше его плотность. В результате поверхностный слой изделия нагревается ТВЧ до значительно более высоких температур, чем центральная его часть. Изменяя частоту тока, можно регулировать толщину нагреваемого и, следовательно, закаливаемого слоя.

Чем меньше требуемая толщина прогреваемого слоя, тем выше должна быть частота тока.

Важной особенностью индукционного нагрева под за-

Рис. 5.27. Схема индуктивного нагрева ТВЧ:

1 – деталь; 2 – индуктор; 3 – силовые линии магнитного поля

После нагрева ТВЧ производится охлаждение изделия двумя способами:

- – окунанием в охлаждающую жидкость, находящуюся в закалочном баке;

- – опрыскиванием охлаждающей жидкостью с помощью душевого устройства (спрейера). В качестве охлаждающей жидкости при закалке ТВЧ используют воду, подогретую до 30. 40 °С или эмульсию.

В зависимости от конструкции и размеров деталей применяются одновременный, непрерывно-последовательный и последовательный способы нагрева.

Одновременный способ применяется для закалки небольших деталей. Высота индуктора при этом должна быть не меньше длины (толщины) детали. Для получения одинаковой твердости по всей поверхности детали при нагреве и спрейерном охлаждении деталь должна непрерывно вращаться, так как в месте присоединения индуктора к токопроводящим шинам нагрев получается более слабым. Охлаждение, как правило, выполняется окунанием в охлаждающую среду.

Непрерывно-последовательный способ используется для закалки длинномерных деталей. При этом индуктор неподвижен, а деталь, охватываемая индуктором, имеет поступательное (протягивается через индуктор) и вращательное движение. Охлаждение в этом случае осуществляется спрейером.

Последовательный способ (поочередный) применяют в тех случаях, когда упрочнению подвергают лишь отдельные части детали (например, шейки вала под подшипники).

После закалки ТВЧ изделия подвергают низкому отпуску при температуре 150. 200 °С, который производится обычно так же, как и после объемной закалки, – в электрических или газовых печах. Реже используется отпуск с индукционным нагревом с применением переменных токов промышленной частоты. Нагрев в этом случае выполняется с меньшей скоростью (15. 20 °С/с), чем при ТВЧ.

В результате закалки ТВЧ существенно (в 2. 2,5 раза) повышается предел выносливости. Эго связано с тем, что в результате быстрого нагрева и резкого охлаждения при закалке ТВЧ в поверхностном слое возникают большие сжимающие напряжения. Они уменьшают опасные рабочие растягивающие напряжения (возникающие в процессе эксплуатации) на поверхности детали. Сердцевина, имеющая ферритно-перлитную структуру, обеспечивает достаточно хорошую ударную вязкость и имеет более высокую прочность, чем в цементованных деталях. Последнее достигается тем, что для изготовления деталей, подвергаемых закалке ТВЧ, используются стали с большей концентрацией углерода (0,4% и выше), в структуре которых больше более прочного перлита, чем феррита. Кроме того, для упрочнения сердцевины перед закалкой ТВЧ иногда выполняют улучшение (закалку и высокий отпуск), после которого сталь приобретает структуру зернистого сорбита. Поэтому, а также из-за большей толщины упрочненного поверхностного слоя (по сравнению с цементацией и азотированием) он будет хорошо воспринимать большие контактные нагрузки (не будет продавливаться).

Закалка ТВЧ особенно эффективна для изготовления тяжслонагружснных деталей, работающих в условиях повышенных износа, динамических и знакопеременных нагрузок (зубчатые колеса, валы и т.п.)• Закалке ТВЧ подвергают некоторые режущие инструменты, изготавливаемые из углеродистых и легированных инструментальных сталей (напильники, ножовочные полотна). После закалки ТВЧ и низкого отпуска они приобретают структуру мартенсита и цементита вторичного и высокую твердость (62. 65 HRC), а сердцевина сохраняет структуру перлита и цементита вторичного.

Закалка с индукционным нагревом ТВЧ имеет следующие преимущества:

- – высокая производительность из-за высокой скорости нагрева в условиях массового и крупносерийного производства и возможность автоматизации;

- – возможность местного нагрева;

- – отсутствие обезуглероживания; из-за малого времени нагрева (секунды) диффузионные процессы не развиваются. По этой же причине при нагреве, несмотря на более высокие температуры закалки, сохраняется мелкое зерно аустенита и при последующем охлаждении в поверхностном слое образуется мелкопластинчатый мартенсит;

- – значительно меньшие, чем при объемной закалке, объемные изменения и деформации (коробление), так как мартенситное превращение, вызывающее увеличение объема (и, следовательно, размеров) и появление закалочных напряжений, происходит лишь в поверхностных слоях.

Недостаток технологии – трудность или невозможность применения для деталей сложной конфигурации, поскольку сложно изготовить индуктор, огибающий их профиль с постоянной величиной зазора.

Другие методы поверхностной закалки. Достаточно широко используются методы поверхностной закалки со следующими способами нагрева поверхностного слоя изделий: газопламенный нагрев, нагрев в электролите, лазерный нагрев.

Газопламенный нагрев поверхности осуществляется ацетилено-кислородным пламенем с помощью специальной горелки. За счет высокой температуры пламени (2400. 3100 °С) подводится значительное количество тепла и поверхность изделия быстро нагревается до температуры закалки, а сердцевина не успевает нагреться. Толщина прогреваемого слоя может регулироваться скоростью перемещения горелки относительно нагреваемой детали и расходом сжигаемой газовой смеси. Обычно она составляет 2. 4 мм. После нагрева производят быстрое охлаждение окунанием или спрейером. Поверхность закаливается, приобретая структуру мартенсита с твердостью до 56 HRC в тонком поверхностном слое; структура нижележащих слоев – мартенсит и троостит. Сердцевина сохраняет исходную структуру (феррит и перлит). Поверхностная закалка с пламенным нагревом вызывает меньшие деформации, чем объемная, и сохраняет чистую поверхность без следов окисления. Газопламенный нагрев широко применяется для закалки крупных деталей, например металлургического оборудования (прокатных валков, валов, роликов для правки листов и т.п.), в ремонтном производстве.

Нагрев в электролите. Используется эффект нагрева катода при пропускании постоянного электрического тока напряжением 220. 250 В через электролит, представляющий собой 5. 10%-ный раствор кальцинированной соды. Катодом является деталь, которая погружается в электролит, анодом – корпус ванны.

Положительно заряженные ионы водорода, возникающие в результате диссоциации электролита, направляются к поверхности детали (катода) и образуют вокруг нее плотную водородную оболочку. Она обладает большим электросопротивлением и нагревается до высоких температур. Оболочка нагревает поверхность детали, которая затем охлаждается непосредственно в электролите при отключении тока. В результате закалки в поверхностном слое образуется мартенсит закалки, а в сердцевине – сорбитообразный перлит и феррит.

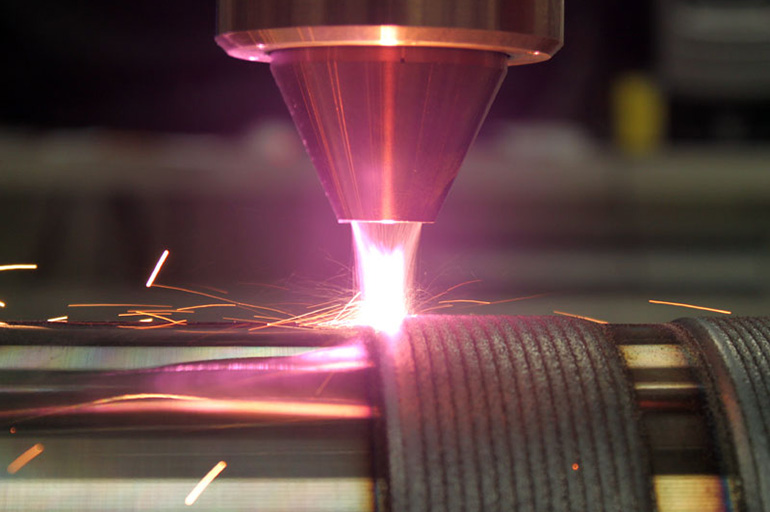

Лазерный нагрев осуществляется твердотельными (оптическими) и газовыми квантовыми генераторами (лазерами). Лазерное излучение распространяется очень узким пучком с высокой концентрацией световой энергии, которая на поверхности закаливаемой детали трансформируется в тепловую. Оптические лазеры позволяют вести импульсный нагрев; газовые – непрерывный. При импульсном излучении на поверхности деталей образуются "пятна" закалки диаметром до 5 мм; при непрерывном – полоса шириной до 3 мм. Для нагрева поверхности осуществляется сканирование лазерного луча по поверхности за счет перемещения детали. Упрочнение выполняется с взаимным перекрытием или без перекрытия упрочняемых зон. Под действием лазерного излучения поверхность детали очень быстро (10-3. 10-7 с) нагревается до высоких температур. Закалка нагретых участков происходит благодаря интенсивному отводу тепла вглубь металла. Принудительного охлаждения при лазерной закалке не требуется.

Лазеры непрерывного излучения обеспечивают высокую производительность, равномерность упрочнения и позволяют обрабатывать поверхности любой формы. Толщина упрочняемого слоя составляет 0,3. 1,0 мм. После закалки сталей, содержащих 0,35. 0,45% углерода, структура упрочненного слоя состоит из следующих зон:

- – зоны частичного оплавления, состоящей из дентритных кристаллов мартенсита. При полном плавлении тончайшего поверхностного слоя после затвердевания может образоваться слой аморфного металла, обладающего высокой твердостью. При большой скорости перемещения луча оплавления не происходит и эта зона отсутствует;

- – зоны закалки с температурой выше А3 и структурой мартенсита;

- – зоны неполной закалки с температурой в интервале А1. А3 со структурой мартенсита и феррита (для доэвтектоидной стали);

- – сердцевина сохраняет исходную структуру.

Лазерная закалка применяется для термического упрочнения отдельных поверхностей деталей, работоспособность которых определяется износостойкостью и усталостной прочностью, а поверхностное упрочнение другими способами затруднено.

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

От свойств верхних слоев металлических заготовок зависит их конструкционная прочность, устойчивость к износу, предел выносливости, срок эксплуатации. Изгибающие циклические нагрузки, интенсивное трение и механическое воздействие детали выдерживают при поверхностной закалке материала. Вязкость сердцевины обрабатываемого изделия при этом сохраняется.

Что такое поверхностная закалка

В основе технологии лежит нагрев стальной заготовки до температуры, которая превышает критическую отметку, с последующим охлаждением. Каждый из этапов термообработки выполняется быстро, поэтому воздействию подвергаются только наружные слои изделия.

Необходимость поверхностной закалки и отпуска

Перекристаллизация металла происходит после достаточной выдержки времени.

Чтобы смягчить этот эффект, снять остаточные напряжения, снизить хрупкость, металл отпускают, повторно нагревая его до температуры, которая не достигает критической отметки. Так удается добиться оптимального сочетания прочности и пластичности. Обработка помогает увеличить предел текучести, ударную вязкость, относительное сужение, удлинение стали при одинаковом химическом составе и твердости заготовок.

Полиморфность металлов

Происходит перестройка кристаллической решетки. Одновременно вещество приобретает новые свойства (изменяется электро- и теплопроводность, плотность, теплоемкость), переходя в новую модификацию. Аллотропия стальных сплавов применяется в промышленности для увеличения прочностных показателей.

Что происходит внутри стали

Независимо от технологии поверхностной закалки металлической заготовки, в основе процесса лежит ее быстрый подогрев до более высокой температуры, чем точка фазового превращения для выбранного сплава. После этого деталь сразу остужают.

В основе процесса лежит подогрев металла.

В результате внутри стальной конструкции формируются такие зоны:

- Полная закалка. Речь идет о поверхностных слоях металла с мартенситной структурой, на которые оказывается максимальное термическое воздействие. Их толщина зависит от особенностей дальнейшей эксплуатации детали: 1,5‑3 мм для конструкций, подвергаемых усталостному износу, 10‑15 мм для изделий, которые должны выдерживать повышенные контактные нагрузки.

- Частичная закалка. Слои имеют феррито-мартенситную структуру. Твердость металла в этой зоне ниже, чем в поверхностной.

- Отсутствие термической обработки, влияющей на кристаллическую решетку материала.

Газопламенная закалка

Технология

Газоплазменная закалка выполняется в ацетилено-кислородном пламени. Во время нагрева специальной горелкой температура поверхности растет с высокой скоростью. За счет этого сердцевина детали не меняет своих свойств. Толщину поверхностной обработки регулируют изменением скорости перемещения факела и интенсивности подачи газовой смеси. Охлаждение металла производится погружением в быстроохлаждающую жидкость или обработкой под душем.

Параметры процесса

Закалка токами высокой частоты (ТВЧ)

Технология широко распространена в промышленности из-за высокой производительности, возможности сохранения исходных геометрических параметров заготовки без объемных изменений металла. Нагревают его индукционно со скоростью 100‑1000 °С/с за счет возникновения в поверхностных слоях вихревых токов. Толщина обрабатываемого металла будет меньше при увеличении частоты (при этом его плотность растет).

Закалка токами высокой частоты широко распространена.

Сферы применения

Основные этапы

Работа оборудования может быть автоматизирована, когда все фазы выполняются в одной установке. В этом случае не потребуется организация отдельного цеха, транспортировка туда стальных заготовок, привлечение дополнительного обслуживающего персонала.

Независимо от особенностей организации производства выполняются такие этапы термообработки:

Преимущества и недостатки

Предел выносливости стальных конструкций при закалке ТВЧ увеличивается в 2‑2,5 раза. Это происходит за счет высокой скорости термообработки и минимального влияния рабочих растягивающих напряжений, которые возникнут в ходе эксплуатации в поверхностных слоях. Вязкость сердцевины при этом достаточна, чтобы выдерживать ударные контактные нагрузки.

Дополнительные аргументы в пользу индукционного нагрева ТВЧ:

Это связано с необходимостью выдержки постоянного зазора между поверхностью и индуктором.

Конструкция современных установок

Закалка ТВЧ предусматривает использование специализированного оборудования, которое содержит высокочастотный генератор, индукторный контур и устройство, обеспечивающее равномерное перемещение заготовки.

На предприятиях применяют такие виды источников питания:

- полупроводниковые преобразователи (160‑800 кВт, 1‑4 кГц);

- электрические машины (50‑2500 кВт, 2,5‑10 кГц);

- электронные ламповые устройства (10‑160 кВт, 70‑400 кГц).

Другие методы поверхностной закалки

Широко используются на предприятиях узкоспециализированные технологии термообработки. Возможно упрочнение ограниченных участков деталей, их изготовление мелкими партиями, выпуск тестовых образцов.

Лазерная

Этот способ применяют при необходимости повышения усталостной прочности и стойкости к износу отдельных поверхностей металлоконструкций в случае, когда использование других методик технологически невозможно или затруднено. Закалка выполняется с помощью газового квантового или оптического (твердотельного) лазера.

Лазерная закалка повышает стойкость к износу.

Тепловая энергия генерируется из узкого светового пучка высокой концентрации. Скорость нагрева поверхности составляет 3‑7 секунд. Принудительное охлаждение заготовки при этом не нужно, что существенно снижает уровень сложности процесса обработки. Оборудование работает с высокой производительностью, толщина слоя увеличенной прочности составляет 0,3‑1 мм.

В электролите

В процессе диссоциации раствора кальцинированной соды на поверхности металла образуется плотная оболочка из атомов водорода. Ее высокое электрическое сопротивление становится причиной увеличения температуры поверхности. При отключении системы от источника питания начинается охлаждение стальной заготовки без необходимости ее погружения в другую среду.

Отпуск после закалки

Низкий

Средний

Высокий

Распространенные дефекты, возникающие при термической обработке

Несоблюдение технологии поверхностной закалки приводит к появлению брака. При отсутствии внешних признаков это обнаруживается в процессе проведения испытаний (изделие не выдерживает нагрузки, теряет первоначальную форму, на нем появляются трещины).

Недостаточная твердость

Уровень прочности и ударной вязкости в зоне закалки может не соответствовать заданным при проектировании параметрам, если не соблюдается температурный режим или скорость охлаждения. Это приводит к увеличению хрупкости сплава с одновременным ростом зерна аустенита. Такие конструкции не выдерживают испытаний на излом и требуют повторной закалки.

Уровень прочности в зоне закалки может не соответствовать нужным параметрам.

Мягкие пятна

При неравномерном остывании заготовки, недостаточной очистке поверхности от загрязнений, нарушениях однородности структуры металла возможно образование локализованных участков малой прочности. После повторной термообработки брак устраняется.

Пережог и закалочные трещины

Превышение уровня нагрева до показателей, которые близки к температуре плавления, приводит к интенсивному образованию окислов в межзерновом пространстве. Внутренняя структура стального сплава нарушается, он теряет свои прочностные характеристики. Использовать металл в дальнейшем нельзя.

Трещины возникают при наличии концентраторов напряжения на поверхности (выступов, отверстий, углублений), при превышении сопротивления сплава отрыву уровня внутреннего напряжения растяжения. Их относят к дефектам, которые не поддаются устранению. Чтобы свести к минимуму вероятность появления трещин, рекомендуют проводить закалку при минимально возможных температурах, медленное охлаждение с отпуском.

Коробление и деформация

Причиной брака, который сопровождается изменением формы заготовки, часто становятся структурные и термические напряжения, которые возникают при неоднородном воздействии на металл. Чтобы свести к минимуму вероятность появления таких проблем, на производстве применяют прессы, штампы, позволяющие зажимать изделия на время их охлаждения.

Обезуглероживание и окисление поверхности

Отсутствие контролируемой атмосферы в пламенных или электропечах приводит к возникновению брака. Припуск на механическую обработку деталей при этом увеличивается. Минимизировать такие явления можно, если использовать соляные ванны или задействовать оборудование с искусственной рабочей средой.

Строгое соблюдение технологии поверхностной закалки, учет марки стали и особенностей будущей эксплуатации деталей обеспечивают стабильность их характеристик, длительный срок службы. У каждой из методик есть достоинства, сложности в применении, которые определяют сферу использования. Поэтому при выборе специалисты практикуют индивидуальный подход к решению производственных задач.

В гидромеханических системах, устройствах и узлах чаще всего используются детали, которые работают на трение, сдавливание, скрутку. Именно поэтому основное требование к ним – достаточная твердость их поверхности. Для получения необходимых характеристик детали, поверхность закаляется током высокой частоты (ТВЧ).

В процессе применения закалка ТВЧ показала себя как экономный и высокоэффективный способ термической обработки поверхности металлических деталей, который придает дополнительную износостойкость и высокое качество обработанным элементам.

Описание метода закалки ТВЧ

Нагрев токами ВЧ основан на явлении, при котором вследствие прохождения переменного высокочастотного тока по индуктору (спиральный элемент, выполненный из медных трубок) вокруг него формируется магнитное поле, создающее в металлической детали вихревые токи, которые и вызывают нагрев закаливаемого изделия. Находясь исключительно на поверхности детали, они позволяют нагреть ее на определенную регулируемую глубину.

Закалка ТВЧ металлических поверхностей имеет отличие от стандартной полной закалки, которое заключается в повышенной температуре нагрева. Это объясняется двумя факторами. Первый из них – при высокой скорости нагрева (когда перлит переходит в аустенит) уровень температуры критических точек повышается. А второй – чем быстрее проходит переход температур, тем быстрее совершается превращение металлической поверхности, ведь оно должно произойти за минимальное время.

Стоит сказать, несмотря на то, что при использовании высокочастотной закалки вызывается нагрев больше обычного, перегрева металла не случается. Такое явление объясняется тем, что зерно в стальной детали не успевает увеличиться, благодаря минимальному времени высокочастотного нагрева. К тому же, из-за того, что уровень нагрева выше и охлаждение интенсивнее, твердость заготовки после ее закалки ТВЧ вырастает приблизительно на 2-3 HRC. А это гарантирует высочайшую прочность и надежность поверхности детали.

Вместе с тем, есть дополнительный немаловажный фактор, который обеспечивает повышение износостойкости деталей при эксплуатации. Благодаря созданию мартенситной структуры, на верхней части детали образовываются сжимающие напряжения. Действие таких напряжений проявляется в высшей мере при небольшой глубине закаленного слоя.

Применяемые для закалки ТВЧ установки, материалы и вспомогательные средства

Полностью автоматический комплекс высокочастотной закалки включает в себя закалочный станок и ТВЧ установки (крепежные системы механического типа, узлы поворота детали вокруг своей оси, движения индуктора по направлению заготовки, насосов, подающих и откачивающих жидкость или газ для охлаждения, электромагнитных клапанов переключения рабочих жидкостей или газов (вода/эмульсия/газ)).

ТВЧ станок позволяет перемещать индуктор по всей высоте заготовки, а также вращать заготовку на разных уровнях скорости, регулировать выходной ток на индукторе, а это дает возможность выбрать правильный режим процесса закалки и получить равномерно твердую поверхность заготовки.

Принципиальная схема индукционной установки ТВЧ для самостоятельной сборки была приведена в предыдущей статье.

Индукционную высокочастотную закалку можно охарактеризовать двумя основными параметрами: степенью твердости и глубиной закалки поверхности. Технические параметры выпускаемых на производстве индукционных установок определяются мощностью и частотой работы. Для создания закаленного слоя применяют индукционные нагревающие устройства мощностью 40-300 кВА при показателях частоты в 20-40 килогерц либо 40-70 килогерц. Если необходимо провести закалку слоев, которые находятся глубже, стоит применять показатели частот от 6 до 20 килогерц.

Диапазон частот выбирается, исходя из номенклатуры марок стали, а также уровня глубины закаленной поверхности изделия. Существует огромный ассортимент комплектаций индукционных установок, что помогает выбрать рациональный вариант для конкретного технологического процесса.

Технические параметры автоматических станков для закалки определяются габаритными размерами используемых деталей для закалки по высоте (от 50 до 250 сантиметров), по диаметру (от 1 до 50 сантиметров) и массе (до 0,5 т, до 1т, до 2т). Комплексы для закалки, высота которых составляет 1500 мм и больше, оснащены электронно-механической системой зажима детали с определенным усилием.

Высокочастотная закалка деталей осуществляется в двух режимах. В первом каждое устройство индивидуально подключается оператором, а во втором – происходит без его вмешательств. В качестве среды закалки обычно выбирают воду, инертные газы или полимерные составы, обладающие свойствами по теплопроводности, близкими к маслу. Среда закалки выбирается в зависимости от требуемых параметров готового изделия.

Технология закалки ТВЧ

Для деталей или поверхностей плоской формы маленького диаметра используется высокочастотная закалка стационарного типа. Для успешной работы расположение нагревателя и детали не меняется.

При применении непрерывно-последовательной ТВЧ закалки, которая чаще всего используется при обработке плоских или цилиндрообразных деталей и поверхностей, одна из составляющих системы должна перемещаться. В таком случае либо нагревающее устройство перемещается по направлению к детали, либо деталь движется под нагревающим аппаратом.

Для нагрева исключительно цилиндрообразных деталей небольшого размера, прокручивающихся единожды, применяют непрерывно-последовательную высокочастотную закалку тангенциального типа.

Структура металла зубца шестерни, после закалки ТВЧ методом

После совершения высокочастотна нагрева изделия совершают его низкий отпуск при температуре 160—200°С. Это позволяет увеличить износостойкость поверхности изделия. Отпуски совершаются в электропечах. Еще один вариант – совершение самоотпуска. Для этого необходимо чуть раньше отключить устройство, подающее воду, что способствует неполному охлаждению. Деталь сохраняет высокую температуру, которая нагревает закаленный слой до температуры низкого отпуска.

После совершения закалки также применяется электроотпуск, при котором нагрев осуществляется при помощи ВЧ установки. Для достижения желаемого результата нагрев производится с более низкой скоростью и более глубоко, чем при поверхностной закалке. Необходимый режим нагрева можно определить методом подбора.

Для улучшения механических параметров сердцевины и общего показателя износостойкости заготовки нужно провести нормализацию и объемную закалку с высоким отпуском непосредственно перед поверхностной закалкой ТВЧ.

Сферы применения закалки ТВЧ

Закалка ТВЧ используется в ряде технологических процессов изготовления следующих деталей:

- валов, осей и пальцев;

- шестеренок, зубчатых колес и венцов;

- зубьев или впадин;

- щелей и внутренних частей деталей;

- крановых колес и шкивов.

Наиболее часто высокочастотную закалку применяют для деталей, которые состоят из углеродистой стали, содержащей полпроцента углерода. Подобные изделия приобретают высокую твердость после закалки. Если наличие углерода меньше вышеуказанного, подобная твердость уже недостижима, а при большем проценте скорее всего возникнут трещины при охлаждении водяным душем.

В большинстве ситуаций закалка токами высокой частоты позволяет заменить стали, прошедшие легирование, более недорогими – углеродистыми. Это можно пояснить тем, что такие достоинства сталей с легирующими добавками, как глубокая прокаливаемость и меньшее искажение поверхностного слоя, для некоторых изделий теряют значение. При высокочастотной закалке металл становится более прочным, а его износостойкость возрастает. Точно так же, как углеродистые используются хромистые, хромоникелевые, хромокремнистые и многие другие виды сталей с низким процентом легирующих добавок.

Преимущества и недостатки метода

Преимущества закалки токами ВЧ:

- полностью автоматический процесс;

- работа с изделиями любых форм;

- отсутствие нагара;

- минимальная деформация;

- вариативность уровня глубины закаленной поверхности;

- индивидуально определяемые параметры закаленного слоя.

Среди недостатков можно выделить:

- потребность в создании специального индуктора для разных форм деталей;

- трудности в накладке уровней нагрева и охлаждения;

- высокая стоимость оборудования.

Возможность использования закалки токами ВЧ в индивидуальном производстве маловероятна, но в массовом потоке, например, при изготовлении коленчатых валов, шестеренок, втулок, шпинделей, валов холодной прокатки и др., закалка поверхностей ТВЧ приобретает все более широкое применение.

Читайте также: