Кто делает болты и гайки профессия

Опубликовано: 01.07.2024

Несмотря на кризисные явление в нашей стране, строительная сфера продолжает активно развиваться, а вместе с ней растет спрос на продукцию данной отрасли. Производство крепежа как бизнес является достаточно прибыльным и быстро окупаемым вариантом для современных предпринимателей. Самые высокие показатели продаж припадают на:

- самонарезывающие винты;

- шурупы;

- дюбеля;

- анкерные технологии (крепежи для бетонных конструкций);

- метрические крепежи (шайбы, болты, гаки и др.);

- гвозди.

Единица метизной продукции стоит копейки, но, как правило, строительные компании или даже частные лица покупают товар данной группы килограммами, крупные предприятия – тонами. Как правило, средний уровень наценки оптом составляет 30-70%. В розницу такая надбавка может достигать 100-200%.

Технология производства саморезов

Данная группа товаров производится способом холодной штамповки. В качестве сырья принято использовать:

- латунь;

- сталь (стандартная, нержавеющая или высокоуглеродная).

Материал используют в виде проволоки, которая уже скручена в мотки. Технологию производства саморезов можно разделить на следующие этапы:

- подготовка заготовки – разрез проволоки на заданный размер;

- формирование наконечника и головки;

- формирование резьбы;

- закаливание изделия методом быстрого нагревания и охлаждения в закалочном кругу;

- обработка изделия антикоррозийным материалом.

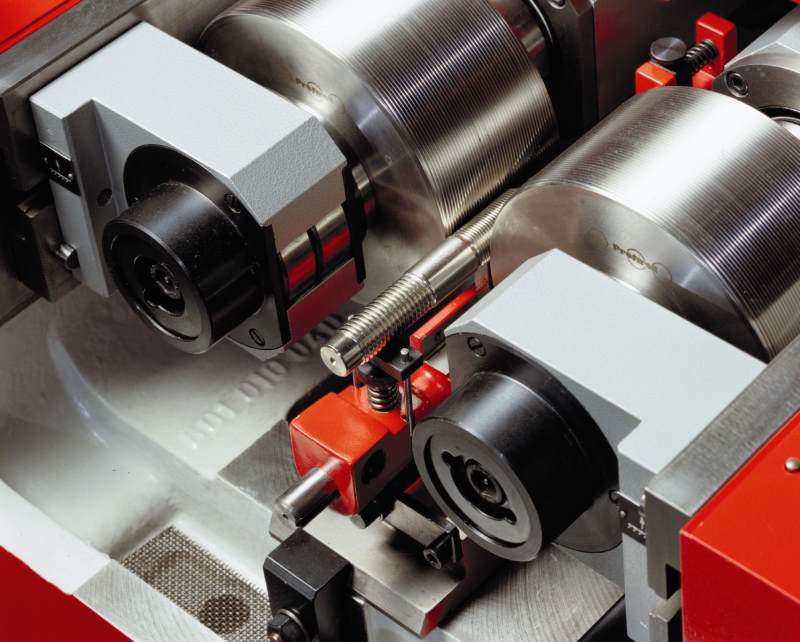

Линия для производства состоит из холодновысадочного и резьбонакатного станка, а также центрифуги для сушки изделия, линии гальваники и закалочной печи. Составляя бизнес-план по производству саморезов, готовьтесь, что больше половины вложений пойдут на покупку оборудования. Скорость работы мини-станка зависит от степени его производительности и может составлять от 50 до 250 штук в минуту. Цена самых простых станков (любого автомата из всей линии) начинается от 80 тыс. руб., более сложное оборудование для производства саморезов варьируется в пределах 500-900 тыс. руб. В любом случае для покупки полной линии необходим стартовый капитал от 600 тыс. руб.

Открыв мини-завод с дорогим оборудованием можно быстрее окупить стартовые вложения, так как производительность таких технологий гораздо выше. Также рентабельность повысится за счет изготовления более качественной продукции и возможности расширить ассортимент.

Технология производства дюбелей

Дюбель – часто используемая в строительстве крепежная деталь, спрос на которую высок и практически не зависит от фактора сезонности. Именно поэтому данную нишу можно рассматривать как высокорентабельную и быстроокупаемую.

С другой стороны, производство дюбелей пластиковых требует существенных затрат и подробных расчетов.

Независимо от масштабности проекта, для изготовления дюбелей используют нейлон или поливинилхлорид. Специалисты рекомендуют использовать нейлон, так как этот материал дает возможность изготовлять крепежи для теплоизоляции. Использование ПВХ немного снизит себестоимость, но и цена на такие дюбеля существенно ниже.

На начальной стадии сырье поставляется в виде гранул, затем подвергается обработке. Процесс изготовления данной группы товаров состоит из следующих этапов:

- подготовительный процесс;

- плавление нейлона или ПВХ;

- прессование массы, создание готовых изделий.

Как правило, все линии по производству дюбелей гвоздей автоматизированы. Так как качество изготовляемой продукции практически не зависит от человеческого фактора, стоит вложить финансовые средства в надежное оборудование известных производителей.

Для того чтобы изготовлять дюбеля разных размеров и параметров, необходима полноценная производственная линия. Оборудование для производства пластиковых дюбелей:

- центрифуга;

- термопласт;

- пресс-формы.

Для установки линии понадобиться небольшой производственный цех, который может размещаться за городом для минимизации затрат на аренду. Стоимость такой линии в среднем составляет 1,2-1,8 млн. руб. Для минимизации затрат можно приобрести более дешевое оборудование китайских производителей или подержанные технологии.

Технология производства шурупов

Шуруп – это распространенный и широко используемый элемент крепежа, который являет собой металлическую основу с резьбой и окантованной головкой. Его изготовляют из нержавеющей стали или латуни. Оборудование для оснащения производственной линии стоит от 1,2 млн. и зависит от степени производительности, страны-изготовителя, мощности. Если вы планируете прочно закрепиться в выбранной нише и предлагать качественную продукцию с широким ассортиментом, не стоит экономить на техническом оснащении. Сравнительно высокая стоимость оборудования позволит изготовлять качественней шурупы и быстро окупить вложенные затраты и выйти на точку безубыточности.

Оборудование для производства шурупов:

- холодновысадочная автоматика;

- резьбонакаточный автомат со стружкоотделителем;

- автоматизированная линия для термической обработки;

- автоматизированная линия для антикоррозийного покрытия.

Производство шурупов как бизнес состоит из следующих этапов:

- изготовление заготовок – основа заданной длины и шляпки;

- нарезка резьбы;

- термическая обработка в закалочной печи;

- нанесение фосфатированного или оцинкованного покрытия.

Технология производства болтов и гаек

Винтовая пара, что состоит из болтов и гаек, является часто используемой формой метрического крепежа. Внутри гайка имеет резьбу, которая навинчивается на болт. В итоге создается крепкое надежное крепление. Для производства гаек и болтов используют следующее сырье:

- нержавеющая, углеродистая, хромовая или легированная сталь;

- бронза;

- титан;

- медь;

- латунь.

Технология их изготовления основывается на холодном методе непрерывного формообразования из прутка или проволоки. Намотанная на катушке, проволока направляется к болторезному станку, который делает заготовки заданной величины. Затем основа проходит несколько формообразующихся штампов. На итоговую заготовку накатывается резьба.

Оборудование для производства гаек и болтов:

- гайконарезной станок;

- холодновысадочная автоматика;

- фильера;

- штамповочная машина;

- холодновысадочный инструмент – втулки, вставки, пуансоны, матрицы и т.д.

В среднем полноценная линия по изготовлению болтов и гаек обойдется в 800 – 1200 тыс. руб.

Подбор персонала

Приобретения новых технологий и автоматизированных линий минимизирует затраты на фонд заработной платы, так как большинство процессов, которые требовали найма сотрудников, выполняются автоматически.

Наличие трудовых кадров зависит от выбранного вида производства и приобретаемого оборудования. Средние заработные платы по России рабочих специальностей в месяц:

- токарь – от 25 до 40 тыс. руб.;

- технолог, инженер – 35-45 тыс. руб.;

- слесарь – 28-32 тыс. руб.;

- сварщик – 30-35 тыс. руб.;

- грузчик – 20-25 тыс. руб.

При найме сотрудников лучше брать опытных специалистов. Грамотная кадровая политика в дальнейшем сэкономит ваше время и деньги.

Пути реализации продукции

Производство метизов – выгодное дело, так как крепежные изделия всегда имели высокий спрос среди частных лиц и крупных предприятий.

Продавать товар можно оптом мелким продавцам, разместить информацию о продукции в СМИ, интернете. Некоторые компании наряду с производственным цехом открывают свою торговую точку, реализуя высокопрочные крепежи и др. изделия с максимальной наценкой. С одной стоны, такой вариант требует дополнительных вложений, с другой стороны – ваше предприятие всегда будет иметь стабильного поставщика в лице самого себя.

Финансовая часть

Организовать производственный цех можно в любом населенном пункте. Для того чтобы изготовлять в месяц около 2 млн. единиц крепежа, нужны инвестиции размером от 1 млн. руб. Большая часть расходов нужна для покупки оборудования. Именно от этого выбора зависит итоговая сума.

Примерные стартовые затраты на организацию производственного цеха по изготовлению метизов:

- покупка, транспортировка и монтаж оборудования – 600 – 1500 тыс. руб.;

- регистрация предприятия – 10 тыс. руб.;

- оборудование цеха – 30 тыс. руб.

- покупка сырья, материалов – от 150 тыс. руб.;

- арендные платежи – от 30 тыс. руб.;

- фонд заработной платы – от 40 тыс. руб.;

- коммунальные платежи, оплата налогов – от 25 тыс. руб.

Как видно из расчетов, ежемесячные расходы составят от 245 тыс. руб., это 2,94 млн. в год. Количество инвестиций для реализации проекта составит от 885 тыс. руб. до 1,6 млн. руб.

Если в среднем одно крепежное изделие стоит 20 коп., ежемесячно можно получать около 400 тыс. руб. Исходя из примерных расчетов, чистая прибыль за год может составить 1,86 млн. руб. (4800000 – 2940000).

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов .

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Отзывы владельцев бизнеса:

Открывая производство метизов, имейте в виду, что если делать классические стальные крепления, будете соперничать с Китаем и Тайванем. И, разумеется, проиграете; исключительно по цене не устоите. Неплохой вариантом могут стать изделия из цветного металла – меди, латуни, нержавеющей стали. Кроме того, можно изготавливать нестандартные крепежи. Я имею в виду метизы с удлиненными фасонными головками и нестандартной резьбой. Многие знакомые мне производители выпускают такие и живут неплохо. Могу найти только один минус – им сложнее с оборудованием. Так как, если собираетесь делать стандартные метизы, вам подойдут отечественные станки, а если нестандартные придется покупать импортные. Хотя в последнем случае у вас будет больше выбора. Так что, если сумма, которую можете себе позволить вложить в дело, позволяет, это можно даже назвать плюсом.

Учитывайте также, что клиенты, заказывая крепежи, как правило, требуют, чтобы товар был у них в течение месяца. Более того наши люди уже давно привыкли к качеству, так что делать все надо быстро и грамотно, с соблюдением всех технологий.

Занимаясь производством любого вида крепежей, нужно сначала как следует укомплектовать цех. Требуется богатый набор инструментов и прочего оснащения. Помимо этого нужно изготовить эскизы изделий, сопроводив их точными расчетами. Многие, желая иметь инструмент, отвечающий абсолютно всем их требованиям и задачам, изготавливают его сами. В первую очередь это касается оборудования для скоростной холодной штамповки и нанесения резьбы. Сделать это довольно сложно, т.к. для этого необходимы: особая электроэрозионная обработка, аппарата для высокоточной шлифовки, токарный и фрезерный станки, материалы из твердых сплавов и много чего еще. Само собой, что для подобной работы не обойтись настоящих профессионалов, не говоря уже на том, что спроектировать изделие сможет только высококлассный инженер.

Таким образом, получается, что само производство крепежей – это всего лишь малая часть всех проблем, а потому оно может считаться у нас нерентабельным.

Занимаясь сбытом своих крепежных изделий, забудьте думать о том, чтобы предлагать их крупным промышленникам и организациям средней руки. Все равно они ничего у вас не купят. Все дело в том, что на таких изделиях должен стоять класс прочности, иначе их можно будет продавать исключительно частным лиц, которые строят что-либо для своих собственных нужд. Кроме того, абсолютное большинство уважающих себя строительных организаций потребуют от вам сертификата качества на предлагаемый им продукт. Если у вас его не будет – опять проблема.

Огромную роль играет и качество сырья. По моему мнению, настоящий профессиональный станок для метизов – это утопия. Для того чтоб прийти к тому выводу, достаточно просто посчитать во сколько обойдется его работа (электричество, запасные части, расходные материалы типа смазки, детали и т.п.). Говорить о стоимости самого станка даже не буду.

Таким образом, вариант у частного производителя один – мелкий сбыт. А с такими выручками далеко не уйдешь. Можно изготавливать метизы исключительно по заказу, дав объявление в Интернете. Кстати, мне такие производители попадались неоднократно. Саам же я точно таким же способом реализовывал метизы других производителей, будучи своего рода удаленным менеджером по продажам. Так что всемирная паутина в качестве рынка сбыта – дело стоящее.

Можно попробовать закрыть особую нишу и заниматься производством особо редких метизов. Такие людям требуются постоянно. Однако очень много заводов избегают таких заказов и не делают таких крепежей. Поэтому подключаются частные станочники. Однажды я доставал своему клиенту удивительно большой болт. Крепление таких размеров я видел в первый и в последний раз в своей жизни. Заказчик предполагал использовать его для того, чтобы установить очень тяжелый рекламный щит. Болт же должен был играть что-то типа анкера. Таких размеров болта я, разумеется, найти не смог, и обратился к знакомым токарям – выручили. Все остались довольны и получили выгоду.

Для тех, кто решил заняться производством метизов, расскажу о том, какие станки понадобятся для обеспечения линии. Первым в производственной цепочке стоит станок холодной высадки. При покупке такого станка, он, как правило, поставляется с размоточным устройством для проволоки и комплектом инструмента. Станок отрезает заготовку необходимой длины, формирует головку изделия и нарезает в ней углубление для инструмента (шлиц). Работает станок холодной высадки обыкновенно со скоростью 150–200 изделий в одну минуту.

После этого заготовки передаются на станок накатки, для того чтобы сделать резьбу на метизе. Кроме того, аппарат делает острие (шуруп, саморез и т.п.) изделия. Заготовки направляются в специальный бункер с вибрацией, а потом передаются в зону накатывания резьбы. Накатка выполняется плоскими плато под давлением и на скорости 150-220 изделий в минуту.

Если в ваших планах производство небольших по размеру метизов, то дорогостоящие станки с программным управлением вам приобретать не обязательно. Потребность в таком оборудовании имеет место только в тех случаях, когда собираются производить такую продукцию как, например, болты М10.

Если вы планируете выпускать изделия большими партиями, вам никак не обойтись без пресса и накаточного станка для резьбы. Многие хвалят аппараты от WSD, однако в действительности они не лучше многих других, которые стоят дешевле. Говоря строго, наценка у них совершенно неадекватная. Кроме того, большинство моих знакомых мне рассказывали, что, приобретая якобы немецкий инструмент, они натыкались на китайскую продукцию. Про последнюю ничего плохого сказать не могу, однако WSD дает очевидно не верные сведения, потому лучше даже и не связываться. Собираясь приобретать оборудование, лучше всего обратить внимание на продукцию Тайваня.

Регулярно читаю форумы, т.к. давно задумал начать дело по производству метизов. Не так давно мне предложили приобрести добротный б/у станок для производства гвоздей. Не знаю почему, но к этому предложению я поначалу отнесся без особого энтузиазма. Однако, немного подумав, я вскоре решил проработать этот вариант, т.к. мне удалось скопить несколько сот тысяч рублей, которые я собирался использовать в качестве первоначального капитала. На сегодняшний день в моем распоряжении имеется чуть более 300 тыс. рублей и площади в 30 м². На таких площадях вполне может разместиться небольшое производство.

Изучив как следует практику малого бизнеса в этом промышленном сегменте, я выписал все, что мне для начала понадобиться при запуске моего небольшого цеха. Итак, для производства необходимо:

• станок и оператор;

• просторное (порядка 20 м²) помещение;

• деревянные ящики для фасовки готовых изделий;

• электрическая сеть на 380 В.

Наиболее серьезными проблемами при организации производства метизов, на мой взгляд, являются сырье и организация сбыта производимой продукции. В качестве первого при изготовлении гвоздей используется проволока с низким содержанием углерода. Такой материал в нашем городе достать довольно трудно. В тупик меня поставил тот факт, что стоимость проволоки отличается от рентабельной стоимости готовых гвоздей ничтожно малой суммой. Кроме того, мне стало очевидно, что для того чтобы получить мало-мальски приличную прибыль, нужна серьезная производительность труда. Понял я это сразу, как только выяснил, какая у этого продукта маржа. Сбывать продукцию же я решил через базы оптовиков.

Еще одним серьезным препятствием для начинающего и небольшого производителя является противостояние с крупными конкурентами, оборот которых составляет тысячи тонн. При этом, однако, у меня есть довольно весомое преимущество – свое помещение за которое не нужно выплачивать арендные деньги. По моим подсчетам это позволит мне получать значительно больше выгоды, нежели ее получают коллеги – маленькие предприятия.

Производство и обработка металла – взаимосвязанные многоступенчатые процессы, и вовлечены в них сотни тысяч людей. На каждом технологическом этапе требуется участие разных специалистов с различным уровнем подготовки и набором навыков, поэтому профессий, так или иначе связанных с металлом, несколько десятков.

История профессий

Использовать металлы для военных, хозяйственных и религиозных нужд люди начали предположительно в VII–VI веке до н. э. К этому времени относятся артефакты, найденные в Малой Азии. Более поздние находки сделаны на территории нынешних Египта, Китая, Сербии, Португалии, Болгарии. Сначала бытовые предметы и украшения отливались из золота, меди, олова, бронзы, со временем для изготовления оружия стали применять железо, а еще позднее появились более функциональные сплавы.

Почетными мастерами в общинах в то время считались кузнецы, работа которых ценилась даже выше деятельности лекаря. Несколько столетий – вплоть до наступления эпохи индустриализации – именно кузнечное дело было главным среди профессий, связанных с обработкой металла. По значимости с кузнецами конкурировали только литейщики, занятые в изготовлении пушек, колоколов, произведений декоративного искусства.

Со средины XVIII века начали происходить глобальные технологические трансформации, связанные с индустриальными революциями, предпосылками для которых стали различные нововведения в области металлургии: переход от древесного к коксующемуся углю в процессе выплавки свинца и меди, создание полностью металлических станков, ставших основой промышленного переворота.

Второй этап индустриализации, начавшийся в средине XIX века, уже полностью зависел от промышленной обработки металла и инноваций в этой отрасли, которые стали возможны благодаря успехам химии и физики. Именно на заводах и фабриках произошло четкое разделение труда металлурга по профессиям, требующим применения узких компетенций на каждом этапе обработки сырья, заготовок и завершенных металлических изделий.

Описание и виды профессий

Работа с металлом на производстве предполагает поэтапное технологическое воздействие сначала на сырье, а затем на полуфабрикаты, детали и готовую продукцию. Каждый из этих этапов требует участия представителей нескольких специальностей.

- Горновой. Таких рабочих еще называют «доменщиками у горна», поскольку, выплавляя из железной руды чугун, они трудятся в нижней части печи, после того как загруженное в верхний отдел сырье, пройдя через раскаленный кокс, обогатится углеродом и стечет в горн.

- Сталевар. Профессия человека, работающего с различным сталеплавильным оборудованием (кислородными конвертерами, мартеновскими, вакуумными, электроплавильными печами) с целью получения стали из чугуна.

- Литейщик. Так называют рабочих, занятых отливкой по конфигурации литьевой формы металлических изделий и деталей. Мастера литейного дела создают как утилитарный массовый продукт, так и художественные малотиражные произведения.

- Термист. Работник, который подвергает металлическую деталь температурной или химической обработке с тем, чтобы придать материалу новые свойства: например, сделать тверже или пластичнее. Для этого применяются специальные печи или стенды.

- Вальцовщик. Название профессии произошло от наименования инструмента, с помощью которого радиально деформируется листовой металл.

![Работа с металлом]()

Штамповщик. Специалист выполняет холодную штамповку металлических изделий на разных типах прессов (эксцентриковых, кривошипных, фрикционных). К этому же виду деятельности можно отнести всю обработку металлов давлением (ОМД) – специальность, которая, помимо штамповки, включает и другие способы воздействия на деталь: прокатку, прессование, волочение, ковку.- Станочник металлообработки – это общее название для представителей разных профессий: токаря, фрезеровщика, шлифовщика, сверловщика.

- Гальваник. Рабочий, занятый нанесением на металл защитного гальванического покрытия, предотвращающего коррозийные процессы.

В большинстве перечисленных видов деятельности существует дополнительное, более дробное, разделение, требующее от работников умения специфическим способом воздействовать на определенные типы металла (например, специалисты по производству электросварных, горячекатаных или холоднокатаных труб).

На каких специальностях лучше учиться

Основная отраслевая специальность – «Металлургия» направления «Технологии материалов». В зависимости от профиля в учебном заведении может быть представлена более узкая специальность: «литейное производство черных и цветных металлов», «металловедение и термическая обработка металлов», «токарь» и др. Также будущие металлурги нередко учатся по специальности «машиностроение» с тем или иным уклоном: «проектирование технологических машин и комплексов», «конструкторско-технологическое обеспечение машиностроительных производств» и др.

Для поступления в вузы абитуриентам понадобятся результаты ЕГЭ по математике, русскому и физике. В некоторых случаях нужны будут оценки экзамена по химии или информатике. Зачисление в ссузы проходит на основе конкурса аттестатов.

Лучшие вузы и ссузы для обучения

Металлообработка на производстве требует как применения труда рабочих с квалификацией, приобретенной в средних специальных учебных заведениях, так и знаний специалистов, получивших высшее образование. Среди вузов наиболее престижными в отрасли считаются:

- московские и питерские – МГТУ им. Н. Баумана, Московский Политех, МАИ, СЗТУ и СПбПУ Петра Великого и др.;

- региональные – СибГИУ (Новокузнецк), МГТУ им. Г. Носова (Магнитогорск), УрФУ им. Б. Ельцина (Екатеринбург), БГТУ (Брянск), ВолгГТУ (Волгоград), КНИТУ – КАИ им. А. Туполева (Казань), СФУ (Красноярск), ЮУрГУ (Челябинск), ТОГУ (Хабаровск), ВГТУ (Воронеж), НГТУ им. Р. Алексеева (Нижний Новгород), ИРНИТУ (Иркутск), ЛГТУ (Липецк) и другие.

Профильные профессии в ссузах можно получить в металлургических, станкостроительных, технических и политехнических колледжах и техникумах по всей России: в Москве, Санкт-Петербурге, Новосибирске, Челябинске, Самаре, Перми, Липецке, Рязани и множестве других городов.

Кому подходят

Металлургические профессии традиционно считаются физически энергозатратными – о них говорят, как о видах деятельности, требующих значительной силы и выносливости. Отчасти это так, но с течением времени производства модернизируются, и ряд процедур, ранее выполняемых вручную или посредством механического оборудования, сейчас осуществляется с помощью автоматических систем и компьютерного управления.

Аппаратчиками получения различных видов металла, операторами поста, инженерами металловедения и т. д. могут быть и женщины.

Зачастую работник на производстве в большей степени контролирует процесс, чем физически участвует в его осуществлении. А такой труд требует, в первую очередь, внимательности и дисциплинированности, то есть, умения запоминать технологический алгоритм и строго следовать протоколу исполнения, для чего нужны хорошая память и отменная реакция в условиях вынужденного отказа от стандартной процедуры. Монотонность повседневных действий «усыпляет» внимание работника и иногда становится причиной возникновения экстремальных ситуаций, поэтому очень важно уметь длительное время сохранять концентрацию.

Большинство работ в цехах – это бригадный труд, требующий умения коммуницировать с напарниками и коллегами. Навыки конструктивного общения и понимание друг друга с полуслова – важная составляющая такого рода профессий.

Сколько получают

Зарплаты металлургов зависят от специализации, квалификации, должности, региона и других факторов. В сводном списке, составленном на основе открытых вакансий, можно представить следующий перечень средних по России окладов:

- Литейщик цветных металлов, термист, прокатчик, кузнец, гальваник: 30–35 тыс. руб.

- Сталевар, горновой, штамповщик: 35-40 тыс. руб.

- Вальцовщик, токарь-универсал, фрезеровщик: 50–60 тыс. руб.

- Сварщик, оператор станков по обработке металла с ЧПУ: 65–75 тыс. руб.

Выше зарплаты (на 30–100%) у руководящего состава предприятия. По географическому принципу – большие заработки в Москве и отдаленных (в том числе северных) районах страны.

Как построить карьеру

Представители рабочих специальностей в металлургии обычно строят свою карьеру путем повышения разряда и квалификации. Это дает возможность со временем занять должность бригадира, а после переобучения – начальника цеха. Инженерные профессии и высшее образование позволяют рассчитывать на место руководителя направления, заведующего производством, заняться научно-исследовательской деятельностью.

Перспективы профессии

Профессия металлурга достаточно консервативна в плане внедрения инноваций, практическое освоение которых зависит от экономических возможностей предприятия осуществлять капитальные вложения в производство. Однако смена технологий происходит постоянно, развитие индустрии не стоит на месте, а исследовательская деятельность особенно активно проявляет себя на пересечении сфер различных научных дисциплин. Поэтому в металлургии очень разные люди – и изобретали, и рационализаторы – найдут свое предназначение.

Автор: Алексей Кузнецов

Если у вас остались хоть малейшие сомнения в том, что профессия обработка металла подходит именно вам, то мы настоятельно рекомендуем пройти тест на профориентацию от Профгид . Он стоит сущие копейки, при этом позволяет избежать ошибок, которые могут пустить не в то русло и искалечить всю вашу жизнь. Узнать больше >>

Отзывы, комментарии и обсуждения

Перед тем, как начать повествование, считаем важным предупредить. Профессия обработка металла подходит далеко не всем. Если вы или ваш ребенок еще учитесь в школе, то настоятельно рекомендуем пройти профессиональную программу по профориентации . Потратив небольшую сумму денег сейчас, вы сможете сэкономить годы жизни в последствии.

Ковалева Ольга Владимировна

Психолог, ведущий эксперт центра «Профориентатор».

Многие жалуются, что на работе им мало платят, не дают новых интересных задач и не повышают по карьерной лестнице.

Корни всего этого зарыты еще в нашем подростковом возрасте, когда мы выбирали свою профессию или вуз. Кто-то шел туда, где ближе всего к дому, кто-то по стопам или совету родителей, кто-то за компанию и т.д.

Но к этому вопросу ни в коем случае нельзя подходить спустя рукава. Я настоятельно рекомендую пройти тест на профориентацию от Прфгид . По статистике у 87,6% прошедших заработная плата больше 150 тыс. рублей, 67,4% работают на руководящих должностях, а 38,3% являются владельцами своего бизнеса.

Большая конкуренция среди изготовителей метизных изделий выдвигает новые критерии качества, цены. Самая распространенная группа метизов - крепеж. Широкая сфера использования крепежных соединений делает этот продукт самым востребованным на рынке. Строительная, химическая, нефтеперерабатывающая, пищевая отрасли используют и будут использовать болты, гайки, шурупы всегда. Можно с уверенностью сказать, что производство этих изделий всегда будет идти в ногу со временем.

У любого предпринимателя есть все шансы запустить свое прибыльное производство, которое направлено на продукт, пользующийся высоким потребительским спросом. Производство метизов может принести хорошую прибыль, если найти качественное сырье, наладить сбыт, быстро освоиться на рынке.

Оформление документов

Чтобы начать работу, нужно оформить индивидуальное предпринимательство.

В России каждый может стать индивидуальным предпринимателем. Нужно обратиться по месту жительства с пакетом документов:

- копия паспорта;

- заявление о регистрации ИП;

- квитанция об оплате госпошлины в размере 800 рублей.

Для производства нескольких видов метизов рекомендуется оформить ООО. Это будет целесообразнее, так как даст возможность сотрудничать с крупными супермаркетами и быть не единственным учредителем. Для этого нужно обратиться по месту регистрации предприятия с пакетом документов:

- копия паспорта;

- заявление о регистрации;

- устав ООО;

- решение учредителя или протокол собрания, если несколько членов ООО;

- заявление о переходе на упрощенную систему налогообложения;

- квитанция об оплате госпошлины в размере 4000 рублей.

Регистрации ООО и ИП предусматривает затраты, кроме госпошлины:

- открытие счета в банке 2000 рублей;

- печатные услуги 1000 рублей;

- для ООО формирование уставного капитала 10 000 рублей.

Оформление занимает около 4 недель.

Помещение

Если вы будете изготавливать один или два вида метизов, то достаточно для производства гаража. Если планируете развернуть более масштабное производство, то нужно найти помещение, чтобы туда поместилось оборудование, и рабочие могли свободно передвигаться по территории.

Желательно, чтобы производство располагалось вне жилой зоны, лучше в пригороде, так как печи, используемые для изготовления метизов, вредят окружающей среде. Аренда в пригородных зонах дешевле.

Помещение обязательно должно быть с вентиляцией, водой и электроэнергией. В зимний период необходимо отопление. Средняя стоимость аренды 100 м 2 100 тысяч рублей.

Кадры

Для небольшого предприятия в гараже достаточно будет нанять токаря, слесаря, наладчика оборудования. Ведение бухгалтерии можно возложить на себя. Но мы будем говорить о производстве нескольких видов метизов. Здесь нужно нанять 7-8 человек:

- токарь;

- слесарь;

- технолог;

- наладчик оборудования;

- сварщик;

- оператор линии;

- бухгалтер;

- кадровик.

На кадрах экономить не нужно, грамотный специалист с опытом сможет не только работать без брака, но и научить других сотрудников своему ремеслу. Хорошо, если вы сами владеете какой-то из выше перечисленных профессий. Для экономии средств на начальных стадиях производства должности бухгалтера и кадровика можно совместить по предварительной договоренности с работником. В затраты производства необходимо внести заработную плату сотрудников, которая в среднем составляет 40-45 тысяч рублей на человека.

Технология изготовления и оборудование для производства

Производство по изготовлению метизов не является сложным, если работу по организации бесперебойного процесса выполняют специалисты. Важный компонент - постоянные поставки проволоки разного диаметра. От качества сырья зависит качество готовой продукции и цена изделия. Технология заключается в трех основных процессах:

- нарезка болванок нужного размера;

- формирование шляпки и острия;

- нарезка резьбы.

Для придания изделиям улучшенных свойств технологический процесс дополняется закалкой изделия в печи, фосфатированием, оцинкованием, оксидированием.

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- гальваническая линия.

Линия полностью автоматизирована, рабочие загружают сырье и выгружают готовую продукцию. Стоимость такой линии зависит от мощности производства. 250-300 метизов в минуту могут изготовить станки стоимостью около 2 млн рублей. Оборудование приобретается как в России, так и за рубежом. Импортное оборудование дорогое, ремонт требует больших затрат. У предпринимателей пользуется спросом оборудование стран Азии. В целях экономии средств можно купить станки по отдельности, но это может создать дополнительные проблемы при запуске линии. Если капитал минимальный, приобретают оборудование бывшее в эксплуатации, можно сэкономить до 300 тысяч рублей на начальном этапе. Но дальнейшая замена запчастей может свести всю экономию к нулю.

Производство гвоздей

Для производства необходимо приобрести 2 станка: тельфер и гвоздильный аппарат, общая стоимость 600 тысяч рублей.

Сырье: низкоуглеродистая сталь, проволока, которая имеет разную толщину.

Из проволоки получаются гвозди разного диаметра. Разматывание проволоки происходит с помощью станка тельфера.

Уже размотанная проволока помещается в гвоздильный аппарат, в котором при помощи ударного механизма отрезается нужная длина гвоздя. Формируется шляпка и острие. За 1 минуты производства можно изготовить 350 гвоздей. Количество зависит от мощности линии. Спрос на гвозди стабилен в любое время года. Вместе с оформлением для начала работы нужно 1, 5 млн. рублей. Но, если в месяц изготавливать до 300 тысяч штук, можно заработать эти 1, 5 млн. рублей. Вычесть затраты до 50% от суммы, остается прибыль 800 тысяч рублей. Но продать сразу всю продукцию не получится, поэтому можно сказать, что максимум за полгода производство сможет окупить себя, в идеале за 2- 3 месяца.

Производство шурупов

- резьбонакатный станок;

- холодновысадочный станок;

- закалочная печь;

- автомат для покрытия готового изделия.

Стоимость оборудования около 2 млн. рублей.

Сырье: нержавеющая сталь или латунь, которая продается в виде проволоки в бухтах.

Изготовление шурупа происходит в 4 этапа:

- На холодновысадочном станке отрезается проволока нужного размера, формируется шляпка шурупа;

- на резьбонакатном станке изготавливается резьба по всему шурупу;

- готовый шуруп закаляется в печи;

- в автомате наносят оцинкованное или фосфатированное покрытие.

Производство саморезов

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- линия гальваники.

Сырье: сталь и латунь.

Процесс изготовления трудоемкий:

- нарезается проволока, формируется наконечник на холодновысадочном станке;

- на резьбонакатном станке изготавливается резьба;

- изделие закаляется в печи и обрабатывается антикоррозийными составами;

- процесс сушки происходит в центрифуге.

Количество изготавливаемых саморезов в минуту зависит от мощности станков, в среднем 250 штук.

Производство дюбелей

- термопласт;

- центрифуга;

- прессовочный станок.

Стоимость оборудования 600-900 тысяч рублей.

Сырье: поливинилхлорид или нейлон.

Нейлон дорогой материал, но из него получаются универсальные дюбеля, применяемые в теплоизоляции. Цена готовой продукции из поливинилхлорида ниже, чем из нейлона. Гранулированное сырье проходит подготовку, плавление и прессование.

Производство болтов и гаек

- гайконарезной станок;

- холодновысадочный автомат;

- фильер;

- штамповочный автомат.

Цена оборудования в среднем 1млн. 300 тыс. руб.

Сырье: титан, медь, бронза, латунь, нержавеющая сталь.

Процесс изготовления основан на непрерывном холодном формовании.

Рентабельность планируемого бизнеса

Затраты на организацию производства метизов от 1,5 млн. рублей до 4 млн рублей и выше. В цифру входит оснащение цеха, подготовка к работе, закупка сырья. Поэтому, чтобы предприятие начало быстро окупаться, первоначально нужно искать оптовый сбыт. Отлаженный рынок сбыта быстро окупит затраты на оборудование и поможет выйти на прибыльную работу. Только постоянные оптовые заказчики помогут вывести предприятие на должный уровень. Предлагать свой товар можно через интернет, газеты, телевидение, радио. Нужно наладить поставки в оптовые магазины, базы, склады. Но и мелкая розница сможет помочь увеличить продажи, хотя больших прибылей от маленьких магазинчиков ждать не стоит. При производстве можно открыть и свой фирменный магазин, в котором приобретают продукцию не только в розницу, но и оптом.

Приобрести новых клиентов позволит услуга изготовления крепежа под заказ. Предприниматель должен сам контактировать с заказчиками, ведь те могут загрузить предприятие постоянными заказами, что позволит ускорить срок окупаемости.

Опыт показывает, что данная отрасль довольно прибыльная, окупаемость 5-6 месяцев при стартовом капитале от 2 млн. рублей. Грамотная стратегия работы поднимет производство на должный уровень. Рекомендуем посмотреть существующих производителей метизов и крепежа и произвести конкурентную разведку.

Изделия из металлов окружают человека буквально со всех сторон. Для дома это предметы обихода, быта такие как вилки, ложки, открывашки. Для дачи это различные садовые инструменты, садовый инвентарь. В гараже это автомобильные ключи, рубанки, пилы и прочие принадлежности необходимые для гаражных работ.

В сфере промышленности тоже никуда без стали, сплавов и изделий на их основе. Они нужны и в строительстве, и в машиностроении, и в жилищно-коммунальной сфере.

Ну а изготовления всех этих изделий – заслуга металлургов. Мужчины, занятые в ремесле по литью металлов работают с огоньком, потому что без огонька в этом деле никак. Но при этом огонь требует большой осторожности, навыков и безукоризненного соблюдения технологий.

В этой огненной профессии есть много специальностей. Одна из них – плавильщик металлов и сплавов.

Кто такой плавильщик металлов?

Это одна из основных «металлургических» профессий. Такой мастер должен обладать знаниями физики и химии, ведь плавление металла (да и не только) происходит под воздействием химических процессов. И именно от понимания этого процесса зависит качество готового металла.

Процесс плавки металла начинается с подготовки самой печи (которые бывают разными). И это тоже делает сам плавильщик. Он же готовит руду к плавке, а затем, в процессе работы отделяет различные смеси для последующей переработки. Готовый металл нужной консистенции разливается в определенные формы и отправляется на хранение.

Безусловно, работать в таких условиях сможет не каждый. Здесь важно не проморгать процесс, не дать металлу «выкипеть», и не допустить опасных моментов. Печь – это всегда высокая температура, и мастеру приходится постоянно находиться рядом с нею. Здесь важно понимать, какая ответственность за весь процесс и за собственное здоровье лежит на плечах специалиста.

Что должен знать плавильщик

Разумеется, основной и самый главный навык для успешной работы плавильщиком металлов и сплавов – это твердое знание технологии плавки.

Плавильщик должен хорошо знать:

процесс плавления различных сплавов (включая чугун);

процедуру запуска плавильной печи;

химический состав всех компонентов плавления;

способы приготовления различных присадок и флюсов;

присадки и допуски при литье сплавов.

При этом для работы плавильщиком потребуется и немало теоретических знаний из физики, химии и других областей.

Специалисты этой профессии должны обладать высокой концентрацией, эмоциональной устойчивостью, оперативной реакцией, умением быстро принимать решения. Без обладания этими навыками в металлургии делать нечего.

Само собой, плавильщику требуется отменное здоровье и выносливость. Он постоянно подвергается высокой температуре, работая в непосредственной близости от плавильной печи.

Главный профессиональный риск плавильщика – это именно постоянный контакт с раскаленным металлом и температурные перепады в цеху. Такая работа не подходит людям с сердечно-сосудистыми заболеваниями, бронхиальной астмой и другими легочными болезнями, заболеваниями опорно-двигательного аппарата.

Квалификационные разряды для плавильщиков металлов и сплавов

У плавильщиков металлов есть несколько разрядов, которые предоставляют разный доступ к различным видам работ

Плавильщик 2 разряда

Подготавливает формы и осваивает азы работы печи, ее содержание и уход, а также готовит пробы к плавке в лаборатории.

Плавильщик 3 разряда

Может рафинировать металлы и сплавы, выгружает и затаривает пульверизатор алюминиевого порошка, а также участвует в процессах плавки под руководством своего коллеги с более высоким разрядом.

Плавильщик 4 разряда

Может самостоятельно вести процессы плавки и переплавки металлов. Он же подготавливает металл к процедуре и составляет шихты по заданному составу.

Плавильщик 5 разряда

Может проводить плавление цветных металлов и сплавов. Ещё одно умение – изготовление алюминиевых порошков и различных заготовок на его основе. Может проводить пробное плавление сложносоставных руд с содержанием цветных и редкоземельных металлов.

Плавильщик 6 разряда

Может вести весь процесс от начала до конца, работать на более мощном оборудовании и осуществляет полный контроль за работой печи.

Где обучают на плавильщика металлов

Для работы на производстве требуется среднее профессиональное образование , а для плавильщиков 5-6 разрядов – ещё и высшее инженерное.

Первая ступень к огненной профессии плавильщика – это освоение рабочей специальности в техникуме или колледже. В настоящее время в нашей стране есть несколько учебных заведений, которые имеют курсы по специальности металлурга. Сроки обучения, как правило, составляют 320 академических часов.

В итоге выпускник, освоив все азы выбранной профессии и получив диплом, может начать карьеру на производстве. Однако, чтобы расти в дальнейшем, ему потребуется регулярно проходить курсы повышения квалификации.

Какова средняя зарплата плавильщика металлов и сплавов

Средняя зарплата плавильщика металлов в России, судя по популярным сайтам вакансий, составляет около 50 тысяч рублей в месяц, а варьируется она от 35 до 106 тысяч рублей в месяц в зависимости от региона и требуемой квалификации работника. Обычно чем выше разряд мастера, тем больше у него ответственности, а соответственно и выше зарплата.

Профессия эта вполне востребована в отрасли, и работодатели предлагают достойный доход и хорошие условия работы нередко вахтовым методом, но и в обычном посменном графике тоже. Нередко российских специалистов приглашают на работу в иностранные компании, высоко ценя их знания и опыт.

Плюсы и минусы профессии плавильщик металлов и сплавов

Каждая профессия имеет отрицательные и положительные стороны. К плюсам нашей профессии можно отнести:

Востребованность в специалистах этой профессии;

Высокий уровень зарплаты;

Возможность «перетекать» из одной сферы в другую, из одной специальности в другую в рамках отрасли;

Болт — это крепежный элемент, который широко применяется в строительстве, производстве технических приборов, бытовой техники, в машиностроении и во многих других областях. Как происходит изготовление детали болт на производстве и в условиях обычной мастерской, читайте в наше статье.

Болты — востребованные метизы

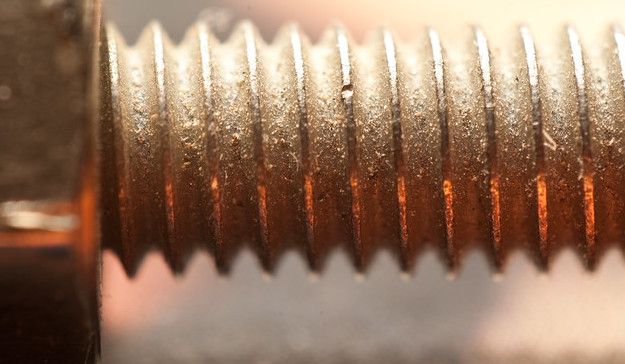

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная. Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

- Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность. Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

- Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение. Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

- Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке. — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента. Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Заготовка для изготовления крепежа — какой должна быть?

Прежде чем приступить к технологическому процессу изготовления болта, необходимо определить его основные параметры:

- Диаметр резьбы (варьируется от 1,6 до 160 мм).

- Диаметр участка шпильки, на котором резьба отсутствует.

- Размер крепежа под ключ (обычно составляет 1,3-1,4 диаметра шпильки для шестигранных метизов).

- Длина шпильки, длина резьбы.

- Наличие отверстий, шлицов, углублений в головке.

- Уровень точности изготовления (повышенная, нормальная, грубая, классы А, В и С соответственно).

В качестве материала для будущего болта используется стальная заготовка. В зависимости от предназначения и класса прочности метиза, используются разные виды стали:

- Легированные стали марок А2 и А4.

- Стали закаленные и отпущенные, с присадками из бора, марганца или хрома.

- Коррозионно-стойкие стали (марки 20Х13, 20Х18Н10Т).

Болты изготавливают из сплавов цветных металлов (медь, латунь, бронза). Заготовки для дальнейшего нанесения резьбы на станке можно приобрести в магазинах крепежа. В условиях производства заготовки делают в промышленных масштабах методом штамповки. В качестве исходного материала при изготовлении болта на токарном станке используется стальной пруток, имеющий шестигранную либо цилиндрическую форму.

К качеству заготовок для заводской штамповки предъявляют более высокие требования. При оценке качества исходного сырья проверяют следующие параметры:

- Пластичность стали, прочностные и антикоррозийные характеристики.

- Наличие структурных дефектов (пузырей газа, включений неметаллов, неровностей поверхности).

Заготовки для холодной штамповки предварительно чистят от внешних дефектов механическим путем или прокаливанием. Для удаления ржавчины и жировых загрязнений заготовки выдерживают в растворе серной кислоты или в концентрированной соляной кислоте. Очищенные заготовки подвергают известкованию, затем наносят смазочный материал. Только после всех перечисленных манипуляций сырье поступает на штамповку. Для горячей штамповки заготовки нарезают с помощью ленточных станков. Исходное сырье проверяют также тщательно, как в случае с холодной штамповкой.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

- Точение — процесс изготовления болтов штучно или небольшими партиями из стального прутка на токарно-винторезном станке.

- Холодная или горячая штамповка в заводских условиях с последующей накаткой резьбы.

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

- Подготовка металлического прутка (катанки).

- Нарезание заготовок нужной длины.

- Выполнение фаски на конце шпильки.

- Формовка головки болта.

- Нарезание резьбы.

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

- От стального прутка с помощью ножовки по металлу отрезают заготовку нужной длины.

- Заготовку фиксируют в шестигранной цанге, чтобы головка детали не смесилась относительно центральной оси будущего болта.

- Подрезка торца прутка в размер, центрирование на токарно-винторезном станке.

- Обтачивание заготовки до получения заданных размеров, снятие фаски с помощью резцов.

- Нарезание резьбы с помощью плашки или

резьбового резца. - Обтачивание головки болта, снятие фаски.

- Обработка головки фрезой.

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

- Поверхность заготовки должна быть ровной и блестящей. Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания.

- Выполняется очистка от окалины и жировых загрязнений.

- Смазывания поверхности заготовки (предварительно поверхность металла покрывают подсмазочным слоем, перед волочением это обязательно).

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

- Высокий уровень производительности техпроцесса.

- Максимальная чистота поверхностей деталей и точность типоразмеров.

- Изготовление болтов с диаметром стержня до 52 мм.

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Изготовление болтов горячей штамповкой

Суть горячей штамповки заключается в осадке металла и к перераспределению его от середины к краям штампа. Если штамповка происходит в открытых штампах, образуется заусенец из металла (облой). Штамповка в закрытых штампах называется безоблойной. Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

- Разогрев до 1000 градусов с помощью индуктора.

- Формирование головки детали с помощью ударного пресса.

- Снятие фаски на фрезерном станке.

- Нарезание резьбы на автоматическом станке.

Чтобы обеспечить высокую коррозийную стойкость крепежа, болты подвергают оцинковке. Этапы нанесения покрытия:

- Промывка деталей в горячей воде.

- Химическая очистка поверхности от окислов металла путем травления в соляной кислоте.

- Нейтрализация оставшейся кислоты с помощью повторной промывки водой.

- Погружение деталей в цинковый раствор, разогретый до температуры 450 градусов.

При химической гальванизации слой цинка на деталь осаждают в растворе электролита. Готовые болты полируют и устраняют механические дефекты.

Горячая штамповка обеспечивает высокие прочностные характеристики готовых метизов. В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

Читайте также: