Что такое картирование рабочих мест

Опубликовано: 15.05.2024

Внедрение бережливого производства – дело серьезное и ответственное. Но если в него добавить долю юмора, получим девиз: «Чтоб не стать озорничать, надо знать с чего начать!» Какие же моменты нужно учесть при выборе инструментов БП, чтобы предупредить возможные ошибки?

С внедрением бережливого производства уходит в прошлое принцип «делать, как привыкли». Пусть и с большим сопротивлением, но он уступает место внедрению целой философии современных, принципиально отличающихся от существующих, представлений об эффективном управлении предприятием.

Компании, готовые поднять на качественный уровень производственную культуру, оказываются перед выбором: какой инструмент из всего арсенала бережливой философии внедрить в первую очередь? Может быть тот, который является самым простым?

Что скрывается за простотой системы 5S

Практика показывает, что большинство компаний в первую очередь начинают внедрять систему 5S как, якобы, самую простую в бережливом производстве. Но оправдано ли выбирать простые (кажущиеся простыми) инструменты или лучше отдать предпочтение более сложному, но способному принести реальную пользу? От чего нужно отталкиваться, чтобы не ошибиться с выбором инструмента и навсегда не отбить у людей желание заниматься бережливым производством?

Попробуем пристальнее посмотреть на простоту системы 5S, дабы предупредить поспешность решения первым делом внедрить именно эту систему. Как известно, при всей простоте 5S, целиком ее освоить получается далеко не у всех. Почему?

Во-первых, предприятия часто идут на поводу у чужой практики: «другие начали с 5S, почему бы и нам не начать, ведь это фундамент для всей системы бережливого производства». Однако на деле внедрение 5S терпит поражение, но отличные результаты дает, например, применение картирования: люди проявляют интерес к бережливому производству и быстрее включаются в процесс выявления потерь и поиск путей совершенствования. И такие случаи, когда приходилось «отодвигать» 5S и сосредоточиться на картировании, уже не редкость.

Поэтому, прежде чем поддаться влиянию извне и начать с 5S, необходимо:

– четко представлять, с чем «работает» система 5S, на что она ориентирована и что должно являться результатом ее использования. Предметы приложения усилий 5S – сознание работника (вам придется «разморозить существующие установки), процессы организации рабочих мест (ОРМ) и их постоянное совершенствование с внесением изменений в стандарты;

– оценить собственный «аврал» в процессах ОРМ и обеспечении их безопасности: какие здесь скрываются потери и как много выиграет потребитель, если в первую очередь их устранить в процессах ОРМ;

– установить цели внедрения 5S.

Так, к примеру, в одной из компаний холдингового типа, куда входит 10 предприятий, целесообразность внедрения системы 5S определялась наличием следующих проблем:

- проблемы с охраной труда;

- высокий уровень брака и переделок;

- низкая производительность труда;

- низкий уровень дисциплины;

- высокая себестоимость;

- большие складские расходы, большие запасы;

- большие затраты на расходные материалы;

- непрозрачная система закупок;

- беспорядок в инструментах и документах;

- много времени уходит на поиски;

- «незаменимость» сотрудников в период отпуска и болезни;

- беспорядок, грязь, антисанитария в бытовых и производственных помещениях.

На основании наличия таких проблем целями внедрения системы были определены:

- изменение сознания сотрудников (выработка навыков командной работы в коллективе; создание на предприятии культуры дисциплины).

- повышение безопасности труда;

- повышение показателей качества;

- повышение производительности труда.

Во-вторых, система 5S не так проста, как кажется изначально. На первый взгляд, совсем не трудно навести порядок на местах. Однако такой ход мыслей в корне не верен, он автоматически «выдает» ошибочный результат – «результатом является порядок на местах». В то время как результатом 5S становится изменение сознания работников и преобразование процессов, связанных с ОРМ. Причем таким образом, что процессы ОРМ, вследствие устранения потерь времени при выполнении различных операций и пр., способны максимально положительно влиять на скорость цепочки всех процессов производства и обращения капитала компании.

Еще раз подчеркнем, предметом приложения усилий при внедрении 5S является не место само по себе, а процесс, участвующий в создании стоимости и потребительской ценности. И в этом процессе люди взаимодействуют с инструментом, оборудованием и другими людьми. Покажите им процесс и влияние на него самого работника, а не просто рабочее пространство человека, и люди чаще всего с удовольствием поделятся мыслями о том, как бы им было удобнее, безопаснее и, следовательно, увереннее себя чувствовать все 8 часов рабочего времени.

В чем еще заблуждение относительно простоты 5S? Порой складывается впечатление, что предприятия недооценивают серьезность системы, ведь принципов S не 4, а 5. Не секрет, что чаще всего самым сложным оказывается именно пятый из них, который требует закрепления достигнутого результата и постоянного совершенствования. А быть уверенными в успешной реализации четырех шагов и приступать к 5-му можно лишь в случае, когда вы убедитесь, что применение первых 4-х стало привычкой и перешло в систему. Это значительно увеличивает шансы на успешный запуск 5S в целом.

В-третьих, внедрение системы 5S немыслимо без использования таких двух инструментов, как визуализация и стандартизация. И нужны они не ради порядка и дисциплины самих по себе, а чтобы сотрудники научились по-новому видеть процессы, в которых они участвуют, и выполнять свою работу с большей синхронизацией. Она особенно важна в том случае, когда предприятие нацелено на использование принципа Just-in-time (точно вовремя), ведь инструменты нужны не ради инструментов, а для реализации определенных принципов. Грамотная подача и использование инструментов визуализации и стандартизации в работе системы 5S способны стать хорошими катализаторами при построении вытягивающей системы. Но при условии, что сотрудники очень хорошо осведомлены о сути системы 5S и понимают, зачем она нужна. А то получится казус, как на одном из российских предприятий, созданных иностранными инвесторами: сказали «должна быть 5S», мы ее и создали… как бы… А практика при таком подходе выдает анекдоты.

«Человек, посетивший предприятие с экскурсией, спрашивает рабочего:

– Скажите, что вы думаете про успехи внедрения на вашем предприятии «5S»?

В ответ раздается что-то нечленораздельное.

Тут к беседе присоединяется другой рабочий:

– Вы его не спрашивайте, он новенький.

– А вы сами давно работаете?

– Три года, участок упаковки готовой продукции.

– Ну, вы то тогда наверняка должны знать, что такое «5S».

– Программа что ли компьютерная?»

Задачка номер раз – рисуем карту

Теперь попробуем разобраться, когда действительно целесообразно начинать с применения картирования и что необходимо учитывать при построении карты потока создания потребительской ценности (СПЦ).

Неоспоримая истина философии бережливого производства – каждое действие связано с потребителем, который готов оплатить лишь издержки, участвующие в формировании для него ценности, – «сегодня, завтра и всегда!». Но невозможно определить на глаз, какие издержки в потоке являются потерями. С этой точки зрения картирование дает полное представление о составляющих процесс издержках – как лишних, так и ценностных – и применяется теми предприятиями, которые ориентированы в первую очередь на выявление потерь, их источников и скорейшее их устранение.

Причем, как только потери выявлены, необходим их анализ для того, чтобы выбрать наиболее эффективные методы борьбы с потерями. Для их анализа, как правило, используются такие инструменты, как: диаграмма Исикавы, «5 Почему», диаграмма балансировки потока данных (DFD – Data Flow Diagrams) и др. А уже для устранения потерь применяются: система 5S, Кайдзен, ТРМ, SMED и пр. В таком свете первичным инструментом при внедрении бережливого производства можно признать именно картирование.

Однако, у процесса составления карты потока СПЦ свои особенности. Их понимание позволит принять взвешенное решение о применении этого инструмента до того, как бросить все силы на внедрение системы 5S.

Первое. Применять картирование целесообразно по отношению к продукту. Причем – наиболее значимому в создании прибыльности предприятия. Составление карты для отслеживания движения работника не даст вам представления о ценности процесса.

Второе. Картирование быстрее и легче осваивают предприятия массового производства. Труднее тем, кто производит многономенклатурную продукцию. В таком случае при составлении блок-схемы процесса создания продукта специалисты по БП рекомендуют на первом этапе не углубляться в детализацию, а составлять укрупненную карту потока, т.е. провести макрокартирование. На начальном этапе границы карты можно установить в меньших диапазонах, т.е. не от момента поступления сырья, материалов, комплектующих и до поступления оплаты за поставку продукции потребителю, а «от двери до двери» цеха, участка. Здесь – выбор за предприятием с учетом возможностей его команды.

По результатам составления карты текущего состояния и для построения карты будущего потока важно получить статистику по времени производства каждого изделия/партии изделий. Поэтому в блок-схеме необходимо изначально указывать фактические данные начала и окончания каждого процесса, операции с проставлением контрольных точек. Подчеркнем, если же один процесс включает в себя ряд продуктовых потоков, когда изготавливается несколько продуктов, тогда следует определить долю времени, необходимого на производство каждого из них.

Фиксирование времени должно проводиться как по производственным процессам, так и по материальным и информационным потокам. Таким образом, при картировании потока обязательно должны быть учтены офисные операции, а также наличие совместного использования ресурсов разными продуктами или семействами продуктов. Поэтому здесь не обойтись без составления матриц продуктовых линеек.

Третье. Весомыми показателями для оценки эффективности потока, обязательной при применении картирования, являются остатки НЗП и ГП, находящиеся на складах, производственных переделах, участках. Время движения НЗП должно четко отслеживаться на каждом переделе. Остатки НЗП и ГП необходимо суммировать по всему потоку.

На что же рекомендуют обратить внимание практики при проведении картирования? Большой опыт на этот счет имеет ОАО «КАМАЗ». Заместитель председателя Комитета развития производственной системы Владимир Арженцов считает главным правилом построения карты потока СПЦ «делать это самостоятельно, двигаясь по фактическим путям материальных и информационных потоков». Он рекомендует «в первую очередь быстро пройтись по потоку, чтобы понять последовательность и ощутить ритм. При этом необходимо начинать с отгрузки и идти вверх по потоку. Важно помнить, что требования заказчика к отгрузке задают темп для других процессов. Внимательность, достоверность, понимание процессов – залог правильного сбора данных и принятия решений по улучшению на основании фактов».

В карте текущего состояния, по мнению практика, должны быть отражены следующие моменты:

- запросы потребителя (клиента);

- стадии производственных процессов (операций);

- параметры каждой операции, объем межоперационных запасов;

- информация о поставщиках;

- информационный поток: каким образом каждый процесс получает сведения о том, что делать дальше;

- места выталкивания материалов;

- время добавления ценности (обработки);

- время хранения запасов сырья и продукции, а также время подготовки производства.

– Для того чтобы получить достоверные данные о состоянии потока создания ценности, следует произвести пять замеров, – подчеркивает В. Арженцов. – Если все данные получились одинаковыми, то они берутся за основу дальнейшей работы. Если же данные не совпадают, то нужно убрать вариант с самыми большими и самыми маленькими показателями, а из оставшихся трех замеров вычислить среднее арифметическое.

При этом лин-тренер КАМАЗа для построения карты потока СПЦ рекомендует делать наброски карандашом и вносить исправления в цехе, а не в офисе.

Напомним, КАМАЗ провел картирование 1200 процессов на главном сборочном конвейере всего за 4 месяца. Применение данного инструмента привело к повышению производительности труда в 2,2 раза.

Места улучшения были выявлены и на Иркутском авиационном заводе. По словам Сергея Яманова, директора по бережливому производству ИАЗа, в результате составления карты потока СПЦ выяснилось, что проблемы, снижающие эффективность, связаны в первую очередь с неоптимальными маршрутами движения материалов и деталей, потерями времени основных рабочих на выполнение вспомогательных операций, излишними перемещениями персонала.

Соответственно, последующие улучшения касались оптимизации рабочего пространства, его формирования вокруг рабочего процесса. В настоящее время в сборочных цехах завода широко развернута работа по созданию «рабочих ячеек», в которых минимизированы перемещения рабочих и сокращены операции, не добавляющие ценности. В результате на тех участках, где были проведены такие работы, удалось добиться сокращения циклов производства; эффективность использования производственных площадей возросла почти в 2 раза, а перемещения основных рабочих сократились до 30 раз.

Итак, в статье мы кратко попытались прояснить очередность внедрения двух из всего арсенала инструментов БП и затронули лишь некоторые особенности работы с ними. Но, надеемся, «новичкам» в бережливом производстве эта информация окажется полезной и даст почву для обдумывания принятия будущих решений.

Если меня спросят, какой самый важный документ в работе сотрудника, то я скажу: “Карта рабочего места”. Важно понимать, что любая команда - это прежде всего ЛЮДИ, а между людьми всегда возникают отношения, хотим мы этого или нет. Это значит, что все привычные модели поведения, которые мы используем в жизни, мы берём тоже из отношений.

Одно из важнейших правил в отношениях - должны быть границы. Для чего созданы границы между государствами? Для безопасности. Границы определяют что можно, а что нет. Так вот, если должностной документ отсутствует, то и границы между людьми тоже отсутствуют. Если границы не очерчены точно, то каждый их себе просто “додумывает” исходя из своего воспитания, привычек и внутренних ценностей. На выходе получается, что есть определённый набор ожиданий от сотрудника, просто исходя из того “Как бы действовал я”. Мы ставим внутреннюю планку для сотрудника (или любого другого человека в нашей жизни) и ОЖИДАЕМ, что он будет вести себя аналогично. Подобные ожидания обычно приводят к разочарованиям . Просто потому, что никто не должен вести себя так, как мы себе нафантазировали. Поэтому нужно все ожидания описать на бумаге и в соответствии с ними уже подбирать кандидата. Это и есть ваши границы в работе, ВАША БЕЗОПАСНОСТЬ. Представьте дорогу без правил дорожного движения. Аварий было бы в разы больше. Да и чаще всего, аварии случаются тогда, когда кто-то нарушает правила. Поэтому я и говорю, что ваши границы и правила - это ваше безаварийное движение в команде.

Вы точно их очерчиваете, пишите ожидания от должности, обязанности и показатели эффективности и оцениваете это в денежном эквиваленте. Большинство проблем во взаимодействии в команде имеют корни в несформированном должностном документе, который был бы понятен сотруднику и он был с ним согласен. Когда каждый член в команде точно понимает свою цель и свой круг обязанностей, его продуктивность вырастет в разы, потому что он становится “сфокусированным”. А где фокус, там и результат.

Часто бывает так, что отсутствие эффективных должностных документов является выгодой самого Владельца. Да, вам не показалось. Многим Владельцам выгоден хаос в компании, потому что можно всегда на кого-то возложить новые обязанности, не повышая этого сотрудника или недоплачивая ему за это. Это неверный подход, который самого Владельца и погружает в хаос, где куча "ДелаДелов" и все заняты, но никто не понимает к какой цели должности двигается, потому что каждый из сотрудников “универсальный боец”, который “и жнец, и чтец и на дуде игрец”. И эта идея “взаимозаменяемости” сотрудников одна из самых пагубных в команде. Создавая таких “универсальных солдат” Владелец думает, что экономит деньги, не “разлепив” должности, которые выполняет 1 человек. Например, самое “дикое” совмещение должностей - это когда продавец не только продаёт, а ещё и ведёт соц. сети, закупает всё необходимое для офиса, принимает входящие звонки и т. д. То есть, сочетание должностей “Администратора” и “Продавца”. Представьте себе кофеварку, которая не только кофе варит, а ещё и борщ готовит. Какое качество одного и другого продукта будет на выходе? Будет ли он ценным и желанным? А Владелец будет требовать и всё больше и больше, только изменений в лучшую сторону не будет, потому что у нас есть 100% энергии и фокуса внимания. Когда нам добавляют в обязанности новые должности, то количество энергии не становится 200% и делится по 100% на каждую (а многие руководители именно в это и верят), а у нас становится по 50% на каждую из ролей. Таким образом, объединяя в 1 человеке 2 разные должности, мы теряем 50% результата на каждой из них.

Кроме того, самая большая потеря времени происходит не в момент выполнения задачи, а в момент переключения между задачами . Особенно когда эти задачи абсолютно разные по своим типам. Например, продавцу приходится переключаться между общением с клиентами и оформлением документов. Когда я работал в “Софье” и управлял командой в 15 продавцов, то я, разлепив функции обработки документов и создав новую должность, освободил тех, кто общается с клиентами и продаёт, увеличил продажи по отделу в 2 раза, с 1,5 млн руб. до 3,5 млн руб. Этот принцип обнаружил ещё Генри Форд, введя принцип “конвейера” в работу сотрудников. При помощи его он достиг максимальной производительности с минимальными затратами. К росту всегда проходит “разделение” на малые части, то есть упрощение, а не усложнение. Если что-то сЛОЖНОЕ в вашем бизнесе или должности, это сложно повторить, то это ЛОЖНО. Рост всегда идёт через упрощение.

Именно по этому принципу, после найма первых продавцов и выхода в желаемые обороты продаж, стоит разделять их по ролям:

- Квалификатор - проводящий разделение потенциальных клиентов на целевых и нецелевых.

- “Хантер” (охотник) , который работает “закрывает” первичные заявки в продажи.

- “Фермер” - работает с повторными клиентами, выполняя план продаж по уже существующим клиентам в базе.

Не во всех видах бизнеса можно разделить продавцов на такие роли, но если у вас есть поток онлайн-заявок и обращений, то вам точно нужно это сделать. И цели каждой из должностей будут разные.

- Квалификатор - доведённый до продавца целевой клиент, желающий ваши продукт/услуги.

- Хантер - выполненный план продаж по первичным обращениям клиентов.

- Выполненный план продаж по повторным заявкам постоянных клиентов.

Если вы работаете, например, в оптовой торговле, то вы знаете, что продавцы, у который смешаны роли “Хантера” и “Фермера” очень нехотя работают с первичными заявками, предпочитая “отсиживаться” на постоянных клиентах. В итоге бизнес буксует. Новых клиентов никто не привлекает и не заинтересован в них, а старые дают лишь тот результат, который был уже вчера. Кроме разных целей должности, такие люди ещё и разные по “Портрету” должности. Они обладают разными качествами и разным темпераментом. Если для “Хантера” важна “Неугомонность” и постоянное желание нового, то для “Фермера” нужны противоположные качества, чтобы сохранять долгосрочные отношения с клиентами. Это мы подробнее обсудим в главе о портрете должности.

Чем больше ваш продавец загружен работой “Администратора”, “Грузчика”, “курьера”, “СММ менеджера”, “Секретаря”, тем ниже его продуктивность и тем больше вы теряете денег. Кроме того, наём на такую должность нового сотрудника, становится очень сложной задачей и Владелец, с одной стороны, недоволен результатом, а с другой - становится зависим от такого многорукого сотрудника. Ведь если один такой уходит, то компания лишается сразу множества должностей. Таким образом, подобная команда становится очень хрупкой и уязвимой. Обычно такой человек работает без выходных и отпусков и тихо ненавидит свою работу, втайне от Шефа. А если он заболел? Нельзя ему болеть. Это путь в никуда. Вы скажете, что это “Раздутие штата” или увеличение расходов. Конечно, ваши расходы на ФОТ (фонд оплаты труда) увеличатся. Но и продуктивность возрастёт и каждый сможет выполнять цель должности, что при правильном управлении, которое я опишу в 3 части книге, приведёт к росту прибыли.

Важно понимать, что нанимая кого-то, мы покупаем время сотрудника, таким образом, платим деньгами за свою свободу. Мы не оплачиваем его “жопочасы” - его наличие на рабочем месте. Мы становимся свободнее за счёт занятости другого. Это значит что, заплатив деньги сотруднику, он забирает у вас часть задач и процессов, которые стоили вам времени и сил, а вы, опираясь на “Правило 30” вводите его в должность по его должностному документу, исключая НЕпродуктивное поведение. Потому что результатом такого продуктивного поведения является ожидаемый вами ценный конечный продукт, которые ранее производили вы сами. Если сотрудник после делегирования вашей зоны ответственности не производит тот продукт, который вам нужен, то корень здесь во вводе в должность и самом способе правильного делегирования, о котором мы поговорим позже.

Первое, что важно определить - это цель должности сотрудника, его Ценный Конечный Продукт и функционал, который ему необходимо выполнять, что эту цель достичь. После создания Карты Рабочего Места (далее КРМ) вы описываете Аватар (портрет идеального кандидата) для этой должности. Наоборот не работает, потому Цель должности и функционал определяет, какой нужен сотрудник, а не наоборот. Ниже по пунктам пройдёмся по созданию документа, который будет работать. Не та бумажка, которую вы создали, скачав из интернета типовой шаблон, а потом благополучно про него забыли. А тот документ, которым вы будете пользоваться, дополнять и обращаться к нему еженедельно. После того как вы создадите этот документ, важно “продать” его сотруднику. Это значит донести смысл каждого пункта в документе, прояснить все непонятные слова и получить “согласие” сотрудника. Если вы получили “согласие” сотрудника, то это уже половина успеха. Ведь когда мы с чем-то согласны, то у нас нет сопротивления к этому. После получения “согласия” документ обязательно нужно сотруднику подписать и прислать вам скан или фото, если вы работаете дистанционно. Это очень важное действие и его нельзя игнорировать! Подписывая что-то, мы уже по-другому начинаем относиться к этому документу.

В условиях динамично развивающихся процессов современной экономики, создания все более сложных производств и процедур контроля одним из наиболее актуальных подходов к их усовершенствованию является внедрение методов оптимизации различных потерь. Прежде всего это касается ресурсов предприятий - временных, финансовых, технологических, энергетических и других.

Особенности деятельности

На практике существует определенный потолок, который связан с уровнем технологического и организационного развития системы (организации, предприятия). Понятно, что требовать тотальной автоматизации производства от небольшой мастерской по пошиву одежды нецелесообразно по различным критериям, и прежде всего по экономическим. Однако независимо от размера системы необходимо обеспечить максимальное и оптимальное использование имеющихся ресурсов при минимальных потерях, что справедливо для любых организаций и видов деятельности.

В этом случае и возникает необходимость использования прогрессивных методик управления процессами, которые базируются на теории создания бережливого или "тощего" производства. К ним относят системы 5S и TPM, картирование потока создания ценности и SMED и др.

Цель нововведений

Бережливое ("тощее") производство является системой специальных подходов к организации деятельности, которая считает своей основной целью ликвидацию различных по своей природе потерь в системе. Механизм довольно прост: все, что не увеличивает ценности для заказчика, должно классифицироваться как лишнее (потери) и быть устранено из системы. Понятно, что краеугольным камнем является понятие "потери", так как их определение будет прямо влиять на эффективность метода. В этом случае обучение картированию потока создания ценностей своих специалистов является весомым преимуществом на рынке предоставления услуг

Виды потерь

"Бережливое производство" - это одна из основополагающих концепций производственной логистики. И хотя имеется несколько различных подходов к определению потерь, выделим наиболее универсальные виды:

- Время ожидания - любые простои в деятельности снижают ценность конечного продукта. Ожидание материалов, ремонта оборудования, информации или указаний руководства тормозят процесс и увеличивают затраты на его выполнение.

- Ненужные операции (ненужная обработка изделий) - лишние технологические операции, этапы проектов, все то, что предусмотрено стандартными процедурами, но может быть нивелировано без потери доверия заказчика.

- Ненужные перемещения работников - поиск инструмента, оборудования, нерациональные движения из-за слабой организации рабочего места и т.п.

- Ненужные перемещения материалов - слабая организация системы запасов, отсутствие прогрессивной транспортной логистики и механизмов аутсорсинга при материально-техническом снабжении.

- Лишние запасы - связывание оборотных средств организации в результате больших расходов на избыточные позиции на складе.

- Технологические потери - устаревшие системы обработки данных, технологические процессы и маршруты обработки.

- Потери от перепроизводства - изготовление избыточного количества продукции, что приводит к увеличению затрат на ее хранение, транспортировку и последующую реализацию.

- Интеллектуальные потери - отсутствие механизмов поощрения инициативы работников и служащих, слабая система рационализаторских предложений, подавление творческого подхода к работе.

Одним из наиболее распространенных методов устранения потерь в системе и оптимизации процессов выполнения проектов является картирование потока создания ценностей. Бережливое производство при этом позволяет создать адаптивную систему, которая гибко реагирует на изменения в окружающей среде.

Поток создания ценности

Поток создания ценности - это совокупность всех действий (операций), которые совершаются над продуктом с целью достижения им необходимого состояния или получения требуемых характеристик. Действия дифференцируются на две группы:

- создающие ценность продукта (добавляющие ценность);

- не создающие ценность продукта.

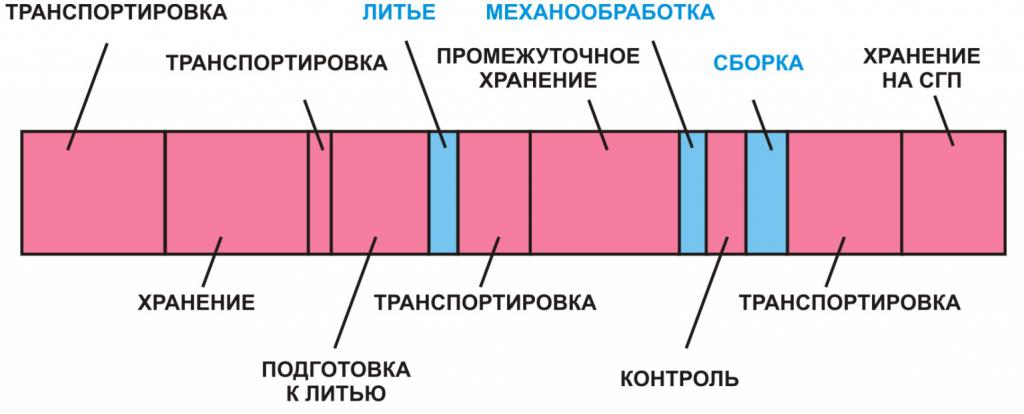

Как видно из представленного рисунка, этапы технологического изменения продукта (синий цвет) добавляют ценность продукту, а этапы вспомогательных операций - подготовительные, транспортировочные, хранение - (розовый цвет) - напротив, скорее уменьшают ценность продукта за счет лишних потерь времени.

Процесс картирования

Основой методики картирования является разработка специального графического алгоритма, показывающего процесс создания продукции (выполнения проекта) во времени. Данный алгоритм получил название карты потока создания ценности, представляющей собой графическую модель на основе определенного набора символов (знаков, условных обозначений).

Основные достоинства карты:

- получение графической модели протекающего процесса с учетом различных дополнительных процессов для целостного визуального восприятия (задача - увидеть общий поток событий);

- возможность обнаружения различных видов потерь на всех этапах выполнения проекта;

- возможность параметрической оптимизации полученной модели с целью минимизации затрат всех видов;

- работа с различными показателями алгоритма, что найдет свое выражение в улучшении реальных процессов.

Формирование картирования потока создания ценности на основе стандартных графов и символов - прямоугольных и треугольных блоков, направленных и ступенчатых стрелок и других фигур. Дает возможность записи этапов исследуемого процесса на едином для всех специалистов языке. При этом рекомендуется дифференцировать символы в зависимости от рассматриваемого потока - материального или информационного.

Механизмы картирования потока создания ценностей в бережливом производстве позволяют выявить все места накопления ненужных элементов.

Правила построения

Картирование потока создания ценности предполагает выполнение ряда несложных шагов, которые позволят быстро создать требуемую модель проекта с заданными параметрами. Например:

- Провести анализ материальных и информационных потоков с целью получения достоверной картины текущего состояния процесса.

- Пройти потоки в прямом и обратном направлении с целью выявления скрытых причин потерь и нахождения негативных закономерностей.

- При любых обстоятельствах проводить замеры времени самостоятельно, не полагаясь на результаты других специалистов или стандартные значения.

- По возможности создавать карту также самостоятельно, что даст возможность избежать как чужих ошибок, так и шаблонных решений.

- Концентрировать внимание на самом продукте, а не на действиях операторов или единиц оборудования.

- Строить карту вручную, с помощью карандаша или маркеров.

- Визуализировать элементы процесса с помощью цветовой гаммы для улучшения восприятия.

Примеры картирования потока создания ценности

Рассмотрим пример создания карты потока в сфере документооборота, присущего деятельности любого учреждения.

Основная задача - выбор оптимального поставщика. Стандартный процесс решения выглядит следующим образом: выбор поставщика (12 дней) - оформление текста договора (3 дня) - согласование в функциональных службах (18 дней) - виза уполномоченного лица (3 дня) - получение печати руководителя (1 день) - получение подписи контрагента (7 дней) - регистрация в инстанциях (3 дня).

Итого получаем необходимое количество времени для получения требуемого договора - 48 дней. Итогом проведенного анализа стало обнаружение наиболее узких мест схемы принятия решений.

Основные изменения после анализа карты:

- Выпущен приказ о делегировании подписи части документов начальникам отделов (снижение нагрузки на управляющий аппарат и значительное уменьшение количества согласований).

- Разработаны одинаковые требования для всех служб (единое понимание требований к договорным документам, уменьшение числа ошибок исполнителей).

- Реализован сквозной принцип анализа документации за счет создания общей группы специалистов разных служб.

- Использованы новые шаблоны договоров.

- Оптимизированы механизмы оформления документации через электронную систему.

- Разработана электронная система отслеживания качества прохождения документов по этапам процесса.

Основным результатом картирования потока создания ценности стало сокращение времени получения договорной документации в 2 раза, в том числе времени согласования в ведомственных службах.

Заключение

В последнее время картирование потока создания ценности (VSM, Value Stream Mapping) стало очень распространенным методом оптимизации работы различных организаций. Это обусловлено его простотой и доступностью, минимальными затратами при накапливающемся во времени полезном эффекте. Имеется много примеров успешной реализации этой базовой методики производственной логистики: предприятия корпорации "Ростех", "Трансмашхолдинга", ОАО "РЖД" и др. В последнее время на федеральном уровне проводится создание системы бережливого производства в медицинских учреждениях. В частности, предлагается проведение картирования потока создания ценности в поликлиниках.

Как видно, весь потенциал рассмотренного метода только начинает раскрываться.

Каждая организация должна непрерывно работать над совершенствованием бизнес-процессов для того, чтобы оставаться на рынке и получать максимальную прибыль. Для этого она должна работать над:

- своевременным выполнением заказов;

- снижением себестоимости продукции;

- ростом производительности труда;

- снижением уровней внутренней и внешней дефектности.

В свою очередь, для выполнения этих целей организация должна совершенствовать «Потоки создания ценности», сокращая классические 7 видов (перепроизводство, избыток запасов, транспортировка, ожидания, избыточная обработка, лишние движения, дефекты) и 5 видов организационных видов потерь (потери постановки цели, неправильно принятое решение, потери дублирования функций, потери мотивации, неиспользованный потенциал сотрудников).

В каждом потоке присутствуют три составляющих:

- работа, добавляющая ценность;

- устранимые потери - потери, на которые организация может воздействовать и устранить их;

- вынужденные потери - потери, на которые организация не может воздействовать и устранить их на текущий момент времени.

По разным оценкам экспертов процент работы, добавляющей ценность в потоках составляет от 15 до 60%. Инструменты бережливого производства используются для того, чтобы увеличить этот процент. Рассмотрим подробнее каждый инструмент.

Для визуализации и анализа материального и информационного потоков в процессе создания ценности применяется такой инструмент, как картирование.

- увидеть реальный поток создания ценности от стадии сырья до стадии готовой продукции;

- выявить все потери и задержки материального и информационного потоков, найти источники потерь;

- разработать план действий по минимизации потерь;

- устранить факторы, увеличивающие время выполнения заказа.

Различают три вида карт потока создания ценностей:

- текущего состояния;

- идеального состояния;

При создании карт используются специальные символы материального и информационного потоков.

Карта потока текущего состояние - это состояние процесса на начало проектов по оптимизации со всеми проблемами и потерями.

Рис. 1 Карта потока текущего состояние

Карта потока идеального состояние - это состояние процесса, в котором материальный и информационный потоки движутся без задержек. Цель разработки карты идеального состояния - определить разрывы между текущим и идеальным состоянием. Важно опираться при разработке карты идеального состояния на основные принципы организации производственного процесса:

- Производство по времени такта (синхронизация темпов производства и потребления);

- Непрерывный поток;

- Поток единичных изделий;

- Стандартный минимальный запас;

- Концепция супермаркета;

- Сбалансированное (выровненное) производство;

- Соблюдение принципа FIFO;

Карта потока целевого состояние - это сопоставление возможностей производства, выявленных в ходе анализа, с необходимыми требованиями к максимальной эффективности процесса.

Карта целевого состояния отличается от карты идеального тем, что в ней отсутствуют цели, которые невозможно достичь на данном этапе, исходя из имеющихся ресурсов.

Таким образом картирование – это верхнеуровневый инструмент при реализации проектов по оптимизации. Рекомендуем начинать именно с картирования.

Избегайте типичных ошибок при картировании:

- «Списывание» с регламентной документации (инструкции, регламенты и т. п.), а не фиксация фактического состояния потока (картирование из офиса). Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу).

- Неоправданное упрощение карты.

- Картирование без учета информационных потоков.

- Привлечение к работе по построению карты ПСЦ специалистов с недостаточной компетентностью в исследуемом потоке.

Картирование «в одиночку».

Картирование материальных и информационных потоков создания ценности может осуществляться на 4-ех уровнях: от уровня нескольких предприятий до уровня участка одного предприятия.

Существует четыре уровня картирования:

- вся цепочка создания продукта;

- рамки предприятия;

- уровень цеха;

- уровень участка/рабочего места.

На уровне участка и рабочих мест используется такой инструмент как стандартизированная работа. Здесь наша задача изучить производственные операции, выявить потери с использованием хронометража и видеосъемки. Смотрим за движения ног для сокращения переходов, амплитуду движения рук и стараемся свести их минимуму, движением глаз для исключения поиск деталей и т.д.

Для каждого рабочего места определяется и составляется комплект бланков стандартизированной работы:

Лист расчета времени такта

Рассчитать время такта

Подготовительный лист наблюдения

Определить общее время цикла, разбить операции на элементы, выявить лишние перемещения

Карта стандартизированной работы

Лист наблюдения ручной работы

Выполнить хронометраж каждого элемента операции, определить наилучшее время выполнения каждого элемента и колебания времени его выполнения

Лист наблюдения периодической работы

Объединенная карта стандартизированной работы

Визуализировать объединенную работу оператора и оборудования

Таблица сбалансированной работы

Составить таблицу сбалансированной работы, рассчитать необходимое количество работников

Лист производственной способности

Определить текущий уровень загрузки оборудования, рассчитать необходимое количество оборудования

Отчет о внедрении улучшения

Разработать и внедрить улучшения, убедиться в эффективности изменений

Стандарт операционной процедуры

Разработать стандарт работы, описывающий наиболее оптимальную последовательность выполнения операции

Составляем план и внедряем мероприятия по улучшениям. После оптимизации – создаем Стандарт операционной процедуры, где прописываем:

- оптимальный методы работы;

- последовательность операций;

- длительность операций;

- ключевые моменты безопасность;

ключевые моменты изготовления качества продукции.

Производственный анализ – один из важнейших инструментов Бережливого производства, направленный на оперативное выявление проблем производства путем получения точных данных о ходе выполнения плана производства на любом из этапов производства продукции.

Производственный анализ должен опираться на данные почасового производственного анализа на рабочем месте. В ходе проведения производственного анализа фиксируются отклонения от выполнения производственной программы (план/факт/отклонение), объем брака, причины простоев по классификатору и их длительность.

Для ключевого оборудования рассчитывается показатель «ОЕЕ» - показатель общей эффективности использования оборудования.

A - Доступность (Availability);

P - Производительность (Performance);

Q - Качество (Quality).

Записывайте истинные фактические данные за установленный период времени.

Создайте атмосферу доверия в которой проблемы не скрываются, а последовательно решаются

Ведение производственного анализа должно проходить в комплексе с эффективной процедурой решения проблем.

МЕТОДИКА РЕШЕНИЯ ПРОБЛЕМ

Методику решения проблем используют для:

- анализа рекламаций заказчика или гарантийных возвратов;

- решения проблем, связанных с недостаточным уровнем качества;

- решения проблем с поломками оборудования, инструмента;

решения проблем с простоями оборудования (например, по обеспечению комплектующими).

Работа по решению проблемы должна фиксироваться в специально разработанной форме с целью:

- по данной форме руководитель может рассмотреть, как решается или как была решена проблема, увидеть каждый шаг, логику решения, оказать необходимую поддержку; дополнительно проводить обучение персонала в случае необходимости;

- решение проблем можно использовать для передачи опыта на другие аналогичные процессы;

- при обучении данная форма может выступать в качестве визуального образца, как нужно решать проблемы;

позволяет формировать правильное мышление.

Шаги решения проблем:

- Уведомление о проблеме;

- Формирование команды;

- Детализация проблемы;

- Определение и внедрение срочных действий;

- Определение коренной причины;

- Разработка и реализация корректирующих мероприятий;

- Стандартизация решения, тиражирование опыта.

После внедрения срочных действий (временных мер) проблема на время исчезает, перестает доставлять хлопоты и о ней забывают.

Именно поэтому важно, как можно быстрее внедрить мероприятия, устраняющие коренную причину.

Для поиска коренной причины мы используем такие инструменты как:

- Мозговой штурм;

- Диаграмма причинно-следственной связи Исикавы («Рыбья кость»);

Быстрая переналадка (SMED) - процесс переналадки производственного оборудования для перехода от производства одного вида детали к другому за максимально короткое время.

Цели применения SMED:

- Сократить запасы;

- Снизить трудоемкость переналадки;

- Повысить безопасность труда наладчика;

- Снизить простои оборудования;

Увеличить объем производства.

В традиционном мышлении сидит парадигма: «переналадки занимают время, их нужно делать как можно меньше. Чем больше размер партии, тем меньше потери». В концепции бережливого производства считается, что для снижения запасов необходимо снижать размеры партий запуска за счет снижения времени на переналадки.

Переналадка подразделяется на три категории:

- Внешняя переналадка работа, которую можно выполнить в процессе работы станка, т.е. выполняемые параллельно, во время производства изделий.

- Внутренняя переналадка работа, которую можно выполнить только при остановке станка.

Наладка работа, выполняемая после замены оснастки, когда оборудование частично готово к производству деталей, но производить годную продукцию еще не может (корректировка технологических параметров, загрузка «рецептов»).

Этапы внедрения SMED:

- оценить исходное состояние переналадки;

- разделить операции переналадки на внутренние и внешние действия;

- максимально преобразовать внутренние действия во внешние;

- оптимизировать все аспекты операций переналадки: сократить время внутренней переналадки, оптимизировать операции наладки, сократить время внешней переналадки;

стандартизировать новый процесс.

При анализе переналадки мы создаем циклограммы (текущая и целевая), диаграммы спагетти (текущая и целевая).

Диаграмма спагетти – это графическое изображение движения человека при выполнении работы, для визуализации перемещения материалов и изделий. Она называется так потому, что напоминает тарелку с итальянскими макаронами.

Для всеобщего вовлечения, а также для повышения производительности труда очень полезен 6S. Когда мы избавились от всего ненужного, разложили все предметы по местам, подписали их места хранения и следим за чистотой и порядком, это очень перестраивает сознание людей. Настраивает их на совершенствование. Также, становятся очень заметны люди, которые не хотят принимать в этом участия.

Этапы системы 6С:

- Сортировка. Избавиться от ненужных в повседневной работе предметов.

- Систематизация. Определить каждому предмету свое место, чтобы легче было искать.

- Систематическая уборка. Застраховаться от порчи оборудования, материалов и продукции, которую может вызвать грязь.

- Создавать безопасные рабочие места. Работать в комфорте и избегать травматизма и несчастных случаев.

- Стандартизация. Закрепить все улучшения и превратить их в неоспоримые правила.

Совершенствование. Не останавливаться на достигнутом и думать над дальнейшим развитием: система организации должна превратиться в образ жизни.

Почему работники многих успешных компаний используют именно 6С?

- Его можно начать применять прямо сейчас

- Потребуются небольшие затраты

- Каждый может принять в этом участие

- Вы получите быстрые и наглядные результаты

- Метод имеет широкую область применения

Становятся видимыми дальнейшие направления по улучшения

В системе 6С есть преимущества внедрения для каждого сотрудника:

- Даёт возможность проявить инициативу и творчество в организации вашего рабочего места

- Позволяет обустроить ваше рабочее место и сделать его более приятным

- Улучшает моральное состояние

Помогает понять, что, где и когда от вас требуется выполнять

В Японии никто никогда не гнушался "совершенствованием ради совершенствования" без прямой денежной выгоды. Всё это создает философию, создает дух. Не всё измеряется деньгами.

TPM (Всеобщее обслуживание оборудования) - это подход, цель которого заключается в обеспечении эффективной работы оборудования на протяжении всего срока его службы.

Метод всеобщего обслуживание оборудования построен на основе стабилизации и непрерывного улучшения процессов: технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения потерь

Цели внедрения системы ТРМ:

- Увеличение срока службы оборудования

- Повышение эффективности использования оборудования

- Повышение эффективности работы персонала за счет снижения простоев оборудования

- Сокращение количества поломок и дефектов

- Сокращение запасов комплектующих и запчастей

Реальные скорости работы оборудования сохранить (восстановить) до уровня паспортных

Одно из направлений ТРМ – развитие автономного обслуживания.

Традиционные функции оператора - Изготовление продукции. В жизни же водитель автомобиля сам доливает масло, меняет фильтры, подкачивает колеса и т.п., так как он чувствует ответственность за свой автомобиль, он вложил в него деньги и желает получать удовольствие от езды как можно дольше. Оператор первый чувствует неисправность в работе, так же как водитель при управлении своим автомобилем

Функции оператора при внедрении автономного обслуживания:

Очистка и смазка

Бережливое производство - это вытягивающее производство. В массовом производстве стараются максимально загрузить оборудование, чтобы оно не простаивало, а производило как можно больше. Это создает огромные запасы как незавершенного производства, так и готовой продукции. Все эти запасы лежат без движения, ржавеют, теряются, устаревают морально и аккумулируют в себе деньги.

В вытягивающем производстве оборудование делает детали только тогда, когда с последующего этапа приходит информация что они там нужны.

Система оповещения называется «канбан». Таким образом сокращаются запасы сырья, незавершенного производства и готовой продукции. В бережливом производстве всё совершенствование выстраивается от потока, который перестраивается и балансируется.

Преимущества вытягивающей системы:

- порядок использования материала на складах;

- оперативное регулирование количества произведенной продукции на каждой стадии производства;

- координация потока выпуска продукции в соответствии со спросом;

быстрое реагирование на изменение производственного плана.

Делается всё возможное, чтобы он стал как можно более быстрым и оптимальным. Все остальные инструменты совершенствования крутятся вокруг потока и нужны для того, чтобы сделать совершенным именно поток создания ценности.

Совершенствование направляется узким местом. Концентрируется на нем. "Узкое место" - это некое ограничивающее общую производительность линии звено. После того, как узкое место улучшено, какое-то другое место становится узким.

"Lean" - это переводится не "бережливый". Это тощий, поджарый, стройный. Бережливо относиться можно к какой угодно системе производства. Но Lean именно поджарый, лишенный запасов. Когда про организм говорят, что он поджарый? Когда у него нет (жировых) запасов.

Производственная системы – это прежде всего система контроля отклонений. Поэтому в концепции бережливого производства широко используется такой инструмент как визуализация.

Задачами визуализации являются:

- наглядное восприятия и возможность анализа текущего состояния производственных процессов;

- обеспечение требуемого уровня безопасности;

- принятие обоснованных и оперативных решений;

- быстрое реагирование на проблемы;

быстрый поиск и обнаружение отклонений при выполнении операций или процессов производства продукции.

Например, для контроля достижения целей компании используется система инфоцентров.

Инфоцентр - инструмент декомпозиции целей, используемый для визуального менеджмента производственно-экономических и управленческих процессов, который позволяет выявлять проблемы и повышать скорость принятия управленческих решений за счет эффективных производственных совещаний и быстрых коммуникаций.

Визуализация реализуется в картировании, стандартизированной работе, быстрой переналадки, производственном анализе, системе 6С и в управлении качеством

Инструменты бережливого производства тесно связаны друг с другом.

При развитии бережливого производства у себя в компании Вы будете обязательно использовать этот перечень инструментов.

5С находится на втором месте после картирования по популярности использования в ТЕХНОНИКОЛЬ. Внедрение 5С мы начали в Компании около 10 лет назад и продолжаем до сих пор. Этот инструмент помогает добиваться удовлетворенности клиентов, лидерства в издержках, безопасности, высокой производительности труда. Проблемы не видны до тех пор, пока не организовано рабочее место. Чистка и уборка рабочего места помогает вскрыть проблемы, а обнаружение проблем — это первый шаг к улучшениям. 5С — это пять слов, начинающихся с буквы «с»:

Шаг 1 — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

Шаг 2 — «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Шаг 3 — «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Шаг 4 — «стандартизация» (поддержание порядка) — выполнение установленных процедур первых трех шагов.

Шаг 5 — «совершенствование» или «самодисциплина» (формирование привычки) — улучшение, поддержание результатов, достигнутых ранее.

Рисунок 1. Организация рабочего пространства по принципу 5C

Основные цели 5С:

- Обеспечение чистоты на рабочем месте.

- Экономия времени, главным образом на поиск необходимого в работе.

- Обеспечение безопасного труда, снижение числа несчастных случаев.

- Повышение уровня качества продукции, снижение количества дефектов.

- Создание комфортного психологического климата, стимулирование желания работать.

- Исключение всех видов потерь.

- Повышение производительности труда (что в свою очередь ведет к увеличению прибыли предприятия и соответственно росту уровня дохода рабочих).

Шаг 1 «1С»

- Разделение всех предметов в операционной зоне на нужные и ненужные.

- Удаление из операционной зоны ненужных предметов.

Для удаления ненужных предметов из операционной зоны на первоначальном этапе внедрения мы использовали так называемую «кампанию красных ярлыков», когда на каждый предмет — кандидат на удаление — приклеивается или вывешивается красный ярлык (флажок). Все сотрудники подразделения, где проходила сортировка, были вовлечены в этот процесс, в итоге выявили предметы, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Для предметов с красными флажками организовали «зону карантина», которую раз в месяц перебирали. Предметы, которые пролежали в зоне карантина свыше 30 дней, либо перемещали в место постоянного хранения, как правило, в складской зоне, либо продавали, а иногда и утилизировали.

Красный ярлык может представлять собой обычный красный стикер с нанесенной на него датой перемещения этого предмета в зону карантина, а может быть более сложный по форме: с информацией о подразделении, причинах перемещения в зону карантина, ответственных и т.д. Пример красного ярлыка на рисунке 2.

Рисунок 2. «Зона карантина» с помещенными в нее предметами с красными флажками

Ниже приведена таблица с рекомендациями по сортировке предметов с различной частотой использования в рабочей зоне:

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место. Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие. При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

Шаг 3 «3С»

Есть такая поговорка «чисто не там, где метут, а там, где не сорят». Конечно, содержание в чистоте предусматривает уборку рабочих мест, придание оборудованию и рабочему месту опрятность, достаточную для проведения контроля, но главное было в том, чтобы создать такие условия, при которых образование грязи и пыли сводилось к минимально допустимому количеству. Этот процесс продолжается до сих пор, на эту тему подается немало предложений по улучшению оборудования или рабочего места.

Казалось бы, все понимают преимущества уборки:

- чистое рабочее место, на котором приятно работать (что повышает эмоциональное состояние работника и делает рабочее место более привлекательным);

- постоянная готовность к работе всего, что может потребоваться для выполнения производственных задач;

- обеспечение безопасности выполнения работ (например, пролитое машинное масло и лужи на полу могут привести к травмам);

- обеспечение работоспособности оборудования (нет риска попадания пыли и грязи в работающие механизмы);

- отсутствие брака.

Тем не менее, переход от убеждения к действиям, особенно на старых заводах с 50-летней историей, был совсем не легким. Во всех подразделениях проверки чистоты проводим в соответствии с заранее определенными критериями чистоты (чистота в офисе и в производственном цехе — не одно и то же), которые указываются в контрольном листе. В контрольном листе на ряде участков подробно описаны содержание и порядок работ по наведению чистоты, есть фотографии мест их проведения:

Чтобы упростить периодический осмотр, контрольные листы прикрепили рядом с соответствующим оборудованием, чтобы быстро проверять на правильность заполнения и устранять выявленные недостатки.

Есть еще один простой инструмент для контроля стандарта чистоты рабочего места — это фотография рабочего места в том виде, в каком оно должно быть. Ниже пример.

Рисунок 15. Стандарт чистоты, производство минеральной изоляции, г. Рязань

Шаг 4 «4С»

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для производственного подразделения

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Шаг 5 «5С»

Пятый этап — это совершенствование или самодисциплина, поддержание результатов, достигнутых ранее. Стабильность системы 5С зависит не от того, насколько хорошо внедрены процедуры первых четырех этапов, а от того, будут ли поддерживаться первые четыре этапа пятым.

В отличие от первых четырех «С» совершенствование нельзя внедрить как технику, результаты совершенствования не поддаются измерению, однако можно создать условия, которые будут стимулировать сотрудников на дальнейшую деятельность в рамках системы 5С. В Компании ТЕХНОНИКОЛЬ для этого применяются разные инструменты: лозунги 5С, плакаты 5С, информационные доски «БЫЛО»—«СТАЛО», рассылки 5С, визиты в подразделения, где внедряют 5С и др.

Рисунок 20. Плакаты 5С, производство минеральной изоляции, г. Черкассы

Рисунок 21. Фрагмент информационной доски 5С «БЫЛО»-«СТАЛО», г. Рязань

Рисунок 22. Закрепление персональной ответственности на складе готовой продукции, г. Заинск

Читайте также: