Что такое работа турбины в моторном режиме

Опубликовано: 06.07.2024

Моторный режим - это режим, при котором вращение ротора турбины осуществляется генератором при номинальной частоте вращения. При этом режиме пар в переднюю часть турбины не подается, в конденсаторе турбины поддерживается давление, близкое к номинальному, а охлаждение проточной части, нагревающейся за счет трения, осуществляется паром сниженной температуры от постороннего источника, подаваемым в ресивер ЦНД или в один из отборов ЦСД. [1]

Моторный режим имеет и некоторые другие преимущества по сравнению с остановкой и пуском. Поддержание частоты вращения на номинальном уровне исключает этап набора частоты вращения, при котором ротор турбины проходит через критические частоты, а лопатки - через резонанс. Это позволяет уменьшить износ уплотнений от временных задеваний и уменьшить накопление усталостных повреждений в рабочих лопатках. [2]

Преимущество моторного режима очевидно: при пуске турбины не требуется ее разгонять до номинальной частоты вращения и синхронизировать ее с сетью. Это упрощает пуск и облегчает работу эксплуатационного персонала, особенно в том случае, когда необходимо пустить одновременно несколько турбогенераторов. [3]

На моторном режиме перепад давления в последних ступенях ЦНД невелик. [4]

На моторном режиме во всех отсеках ЦСД температурные поля следует поддерживать приблизительно такими же, какими они будут в момент последующего нагруже-ния турбины до заданной мощности. [5]

Основное достоинство моторного режима заключается в том, что турбина непрерывно находится в горячем состоянии, что дает возможность использовать ее в любой момент времени как аварийный резерв и сократить продолжительность последующего нагружения. Однако работа в моторном режиме приводит к дополнительным расходам как электроэнергии на вращение ротора, так и пара на охлаждение проточной части и поддержание вакуума в конденсаторе. Поэтому такие режимы обычно используют для выработки реактивной мощности, а также при прохождении кратковременных провалов нагрузки. Проведенные испытания турбоустановок мощностью 100 и 150 МВт при работе генератора в моторном режиме показывают, что наиболее благоприятные условия для этого существуют на станциях с поперечными связями. В таком случае используется пар от соседних установок как для охлаждения проточной части турбины, так и для поддержания давления пара в остановленном котло-агрегате. [6]

В ряде случаев моторный режим позволяет сохранить более высокую температуру корпусов и роторов, чем при остановке турбины в горячий резерв. Это позволяет быстрее нагружать турбину во время пуска. [7]

Время работы турбогенератора в моторном режиме исходя из этого не должно превышать 2 - 4 мин. Если в течение этого времени персонал выяснит причину отключения турбины и возможность ее дальнейшей работы, то можно быстро взвести клапаны и нагрузить турбину. Если при сбросе котел остался в работе, то нагружение можно производить быстро; если же котел отключился, то необходимо взять минимальную ( 1 - 5 МВт) нагрузку за счет аккумулированного пара и подождать до растопки и форсировки котла, а затем с возможно максимальной скоростью нагрузить турбину. Быстрое нагружение турбины после сброса необходимо для предотвращения захолаживания металла турбины и чрезмерного относительного сокращения роторов. [8]

Группа ступеней, оказавшаяся в моторном режиме , может выделять значительное количество теплоты, которое и определяет необходимый расход охлаждающего пара. [9]

Таким образом, наряду с преимуществами моторный режим имеет и недостатки. Для охлаждения турбины необходимо иметь посторонний источник пара. Кроме того, требуются электроэнергия для работы конденсационной установки ( на привод циркуляционных и конденсатных насосов) и источник пара для работы эжектора. Дополнительные потери возникают в электрическом генераторе. [10]

При сборе тормозной схемы используются аппараты основного, моторного режима , которые включаются так, как это наиболее целесообразно в отношении простоты устройства тормозного переключателя. Например, иногда для реверсирования обмоток возбуждения при реостатном торможении используется реверсор. На некоторых электровозах тормозной переключатель комбинируется с реверсором в один аппарат с четырьмя положениями: ход вперед, тормоз вперед, ход назад, тормоз назад. [11]

Массовый расход пара GM турбиной на моторном режиме невелик по сравнению с расходом Go на номинальном режиме. При этом часть ступеней работает при высоких значениях и / Со, и они оказываются в режимах торможения ( участок АВ на рис. V.4), чем и определяется сущность моторного режима. [13]

Затрата топлива при работе турбины в моторном режиме увеличивается пропорционально времени работы, тогда как потери топлива на пуск остановленной турбины растут сначала очень быстро, а затем принимают почти постоянное значение. Поэтому оказывается, что имеется некоторое время, при котором затраты на поддержание моторного режима совпадают с пусковыми потерями. При малых временах вывода турбины в горячий резерв моторный режим может оказаться выгоднее, чем остановка и последующий пуск. [14]

При переводе турбоагрегата в режим двигателя ( моторный режим ) турбина разгружается полностью, закрываются регулирующие клапаны и паровые задвижки на паропроводах. Открытыми остаются стопорные клапаны и байпасы главных паровых задвижек. Перед регулирующими клапанами сохраняется полное давление острого пара. [15]

Моторный режим (режим двигателя) - режим работы турбогенератора, когда подача пара через паровпускные органы турбины прекращается, но генератор от сети не отключается, а переходит в режим двигателя и вращает ротор турбины с синхронной частотой, потребляя из сети мощность, необходимую для преодоления сил трения в подшипниках турбины и генератора, а также на преодоление сил трения и вентиляции в лопаточном аппарате турбины.

В этом случае вакуум в конденсаторе не срывается, в работе остается эжекторная установка и продолжает осуществляться подвод к конденсатору циркуляционной воды. На уплотнения турбины подается пар, так как практически вся проточная часть турбины в этом случае оказывается под вакуумом.

Вращение ротора турбины с синхронной частотой приводит к разогреву направляющих и рабочих лопаток проточной части вследствие потерь на трение и вентиляцию и протечек пара через уплотнения.

Более подробно остановимся на процессах, происходящих в этом режиме в отдельной ступени.

Рассмотрим баланс потоков энергии и процессы, происходящие в ступени.

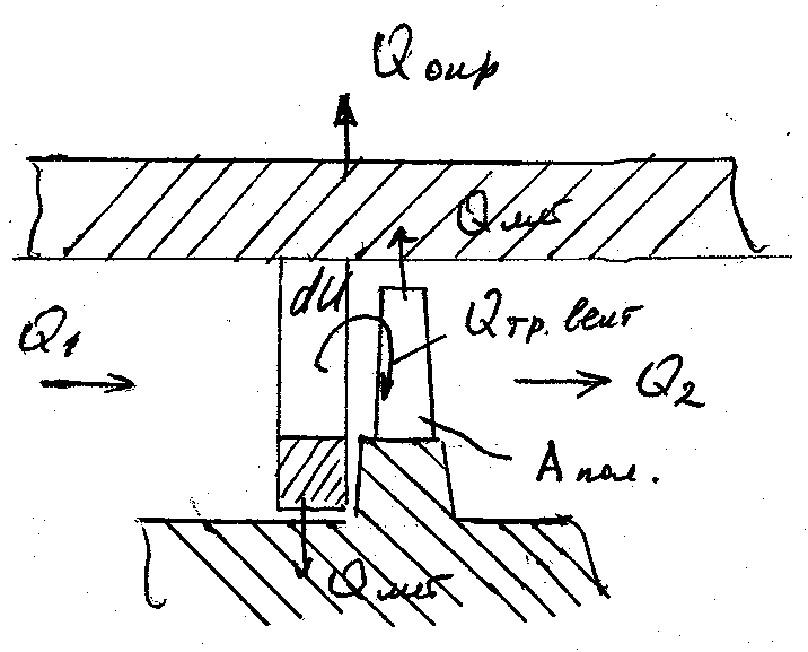

Рис. 21.1 Ступень турбины.Указаны потоки тепла и энергии в ней в моторном режиме.

Баланс энергии и тепла в ступени в моторном режиме может быть записан следующим образом:

dU — изменение внутренней энергии пара в ступени;

Q1— энергия пара на входе в ступень;

Nтр,вент — выделение энергии вследствие трения и вентиляции;

Qокр— потери энергии в окружающую среду через теплоизоляцию турбины и через металл корпуса;

Qмет— тепло идущее на изменение температуры металла ступени;

Q2 — энергия пара на выходе из ступени;

A — работа совершаемая паром в ступени (зачастую эта работа равна нулю).

Таким образом, если подвод энергии в ступень превышает отвод, то ступень разогревается, если отвод превосходит подвод - то остывает.

Первое условие характерно для последних ступеней турбины, имеющих большую высоту лопаток и высокую окружную скорость вращения их, в результате чего потери на трение и вентиляцию становятся очень большими.

Для того, чтобы уменьшить разогрев последних ступеней, на их охлаждение в один из регенеративных отборов турбины подают охлаждающий пар от стороннего источника. Чаще всего в качестве такого источника используются общестанционные магистрали, если они имеют пар подходящих параметров, или отборы пара соседней турбины.

Место подвода пара и его параметры определяются исходя из условия:

Этому соответствует Qтр.вент = Qокр.

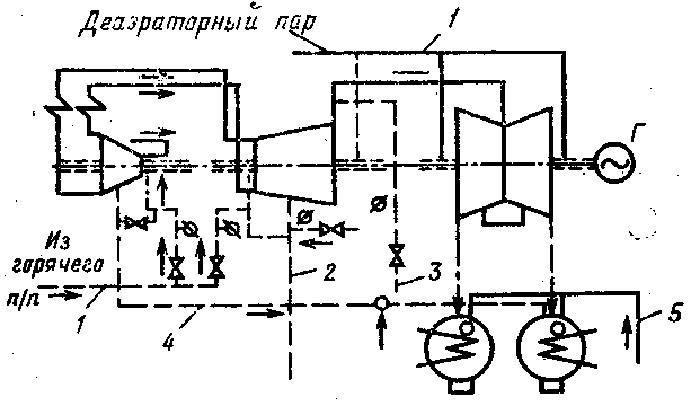

Рис21.2,3 Схема паропроводов при переводе турбин К-100 (а) и К-200 (б) в моторный режим:

1- подача пара на уплотнение; 2 - подача пара в ЦСД; 3-подача пара в ЦНД; 4- отсос пара в конденсатор; 5- впрыск конденсата в выхлопной патрубок

Затраты топлива на поддержание блока в моторном режиме:

- из затрат топлива на выработку пара от сторонних источников, идущего на уплотнения турбины, на эжекторную установку и на охлаждение проточной части;

- потребление энергии механизмами собственных нужд;

- потребление энергии генератором из сети для вращения ротора турбины. В итоге:

где: bср - удельный расход топлива на выработку электроэнергии в среднем по энергосистеме ( г.у.т./кВт ч).

В итоге МР имеет следующие достоинства и недостатки.

Достоинства моторного режима:

- турбина вращается с синхронной частотой, ее не надо разворачивать, можно сразу подавать пар и брать начальную нагрузку;

- турбина сохраняет температурное состояние близкое к температурному состоянию при работе под нагрузкой;

- отсутствие этапа разворота ротора турбины уменьшает расхолаживание паровпуска турбины, что снижает термические напряжения. Число возможных переводов блока в МР оценивается в 9000 -10000, что в 5-6 раз больше, чем для ОПР;

- обеспечивается глубокая разгрузка блока, диапазон изменения нагрузки которого составляет 100 %;

- более быстрый набор нагрузки по сравнению с ОПР, хотя и более медленный , чем при разгружении блока.

- дополнительные затраты топлива и энергии на поддержание моторного режима;

- сохранение затрат топлива, связанных с остановом и пуском котла при блочных установках.

Считается, что применение МР экономически целесообразно при продолжительности провала нагрузки в энергосистеме не более 6 часов.

Добрый день, сегодня мы узнаем, что такое турбонаддув (турбина) двигателя внутреннего сгорания, каков принцип работы, конструкция, а также, какими плюсами и минусами обладают системы наддува мотора. Кроме того, в статье мы выясним, какие существуют виды систем наддува двигателя и, чем они отличаются. В заключении мы наглядно рассмотрим типовую схему функционирования турбонаддува силового агрегата.

Как мы знаем, мощность двигателя зависит от количества воздуха и смешанного с ним топлива, которое может быть доставлено в мотор. Если мы хотим увеличить мощность двигателя, необходимо увеличить как количество подаваемого воздуха, так и топлива. Подача большего количества топлива не имеет никакого эффекта до тех пор, пока не будет необходимого для его сгорания количество воздуха, иначе образуется избыток не сгоревшего топлива, что приводит к перегреву двигателя и повышенной непрозрачности или дымности от отработанных выхлопных газов, причем также, как это происходит при масложоре.

1. ОСОБЕННОСТИ И КОМПОНЕНТЫ ТУРБОНАДДУВА ДВИГАТЕЛЯ

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение смещения увеличивает вес, размеры двигателя и, в конечном счете, его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникших технических проблем, особенно для двигателей с большим объемом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что поступающий в двигатель воздух сжимается перед входом в камеру сгорания. Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при предыдущем рабочем объеме и той же частоте вращения коленчатого вала мы получаем больше мощности.

Существует две основные системы наддува: с механическим приводом, которая отражена ниже на изображении “A” и просто “турбо”, отражена на рисунке “B” (использующие энергию отработавших газов). Кроме того, существуют также комбинированные системы, например, турбо компаундная, отображена на рисунке “в”. Ниже на фото наглядно продемонстрированы вышеописанные системы наддува двигателя.

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и компрессором. Давление воздуха турбокомпрессора достигается за счет вращения потока выхлопных газов турбины. Турбокомпрессор состоит из двух турбин впрыска и привод, соединенный с валом. Вал установлен на двух подшипниках, которые постоянно подается масло, оказывающие охлаждающее и смазочную поддержку.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они ускоряются до высокой скорости (около 10 000 оборотов в минуту) и соприкасаются с лопастным приводным колесом, и преобразуют свою кинетическую энергию в механическую вращательную энергию (крутящий момент). С такой же скоростью и давлением вращается колесо турбины, которое подает сжатый воздух в двигатель. Разрядное колесо сконструировано таким образом, что уже при небольшом расходе выхлопных газов достигается достаточное давление нагнетаемого воздуха. При полной нагрузке двигатель достигает максимального избыточного давления (от 1,1 до 1,6 атмосфер); при этом обороты двигателя составляют около 2000 оборотов в минуту и остаются постоянными при дальнейшем наборе частоты вращения до максимальной.

Между двигателем и турбокомпрессором имеется соединение только через поток выхлопных газов. Частота вращения турбины напрямую не зависит от скорости вращения коленчатого вала двигателя и характеризуется некоторой инерцией, то есть увеличением подачи топлива, увеличением энергии выхлопного потока, а затем увеличением частоты вращения турбины и напором разряда, а мотор, следовательно, получает больше воздуха в цилиндры, что позволяет увеличить подачу топлива. Ниже на фото продемонстрирована схема типового турбокомпрессора и его основных элементов.

Основные компоненты турбокомпрессора: 1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11, 12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана.

2. ПРИНЦИП РАБОТЫ, ПЛЮСЫ И МИНУСЫ СИСТЕМ ТУРБОНАДДУВА

Для предотвращения нарастания давления более, чем необходимо на высоких оборотах двигателя, в компрессоре находится специальное устройство, состоящее из разгрузочного клапана и диафрагмы с пружиной, которое обеспечивает контроль давления и оборотов мотора. Полость перед мембраной связана с давлением поступающего воздуха через трубопровод. С увеличением давления, которое происходит с нарастанием частоты вращения коленчатого вала, диафрагма сгибается, сжимая пружину опуская и открывая клапан. Выхлопные газы таким образом проходят через дополнительный обводной канал с тем, чтобы снизить скорость вращения приводного колеса турбины, а значит и разгрузочного колеса. Повышение давления становится постоянным.

Для двигателей, работающих в широком диапазоне скоростей (например, в легковом автомобиле), высокое давление наддува желательно даже на низких оборотах. Поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, то есть турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого показателя.

Для удовлетворения все возрастающих требований, которые необходимы для автомобильной техники в областях потребления топлива, выбросов выхлопных газов и шума, сегодня проектируются и разрабатываются электронные системы контроля за наддувом.

Как известно, мощность двигателя пропорциональна количеству топливо-воздушной смеси попадающей в цилиндры. При прочих равных, двигатель большего объема пропустит через себя больше воздуха и, соответственно, выдаст больше мощности, чем двигатель меньшего объема. Если нам требуется что бы маленький двигатель выдавал мощности как большой или мы просто хотим что бы большой выдавал еще больше мощности, нашей основной задачей станет поместить больше воздуха в цилиндры этого двигателя. Естественно, мы можем доработать головку блока и установить спортивные распредвалы, уеличив продувку и количество воздуха в цилиндрах на высоких оборотах. Мы даже можем оставить количество воздуха прежним, но поднять степень сжатия нашего мотора и перейти на более высокий октан топлива, тем самым подняв КПД системы. Все эти способы действенны и работают в случае когда требуемое увеличение мощности составляет 10-20%. Но когда нам нужно кардинально изменить мощность мотора — самым эффективным методом будет использование турбокомпрессора.

Каким же образом турбокомпрессор позволит нам получить больше воздуха в цилиндрах нашего мотора? Давайте взгянем на приведенную ниже диаграмму:

Рассмотрим основные этапы прохождения воздуха в двигателе с турбокомпрессором:

— воздух проходит через воздушный фильтр (не показан на схеме) и попадает на вход турбокомпрессора (1)

— внутри турбокомпрессора вошедший воздух сжимается и при этом увеличивается количество кислорода в единице объема воздуха. Побочным эффектом любого процесса сжатия воздуха является его нагрев, что несколько снижает его плотность.

— Из турбокомпрессора воздух поступает в интеркулер (3) где охлаждается и в основной мере восстанавливает свою температуру, что кроме увеличения плотности воздуха ведет еще и к меньшей склонности к детонации нашей будущей топливо-воздушной смеси.

— После прохождения интеркулера воздух проходит через дросеель, попадает во впускной коллектор (4) и дальше на такте впуска — в цилиндры нашего двигателя.

Объем цилиндра является фиксированной величиной, обусловленной его диаметром и ходом поршня, но так как теперь он заполняется сжатым турбокомпрессором воздухом, количество кислорода зашедшее в цилиндр становится значительно больше чем в случае с атмосферным мотором. Большее количество кислорода позволяет сжечь большее количество топлива за такт, а сгорание большего количества топлива ведет к увеличению мощности выдаваемой двигателем.

— После того как топливо-воздушная смесь сгорела в цилиндре, она на такте выпуска уходит в выпускной коллекторе (5) где этот поток горячего (500С-1100С) газа попадает в турбину (6)

— Проходя через турбину поток выхлопных газов вращает вал турбины на другой стороне которого находится компрессор и тем самым совершает работу по сжатию очередной порции воздуха. При этом происходит падение давления и температуры выхлопного газа, поскольку часть его энергии ушла на обеспечение работу компрессора через вал турбины.

Ниже приведена схема внутреннего устройства турбокомпрессора:

В зависимоти от конкретного мотора и его компоновки под капотом, турбокомпрессор может иметь дополнительные встроенные элементы, такие как Wastegate и Blow-Off. Рассмотрим их подробнее:

Blow-off

Блоуофф (перепускной клапан) это устройство установленное в воздушной системе между выходом из компрессора и дроссельной заслонкой с целью недопустить выход компрессора на режим surge. В моменты когда дроссель резко закрывается, скорость потока и расход воздуха в системе резко падает, при этом турбина еще некоторое время продолжает вращаться по инерции со скоростью не соответствующей новому упавшему расходу воздуха. Это вызывает циклические скачки давления за компрессором и слышимый характерный звук прорывающегося через компрессор воздуха. Surge со временем приводит к выходу из строя опорных подшипников турбины, в виду значительной наргрузки на них в этих переходных режимах. БлоуОфф использует комбинацию давлений в коллекторе и установленной в нем пружины что бы определить момент закрытия дросселя. В случае резкого закрытия дросселя блоуофф сбрасывает в атмосферу, возникающий в воздушном тракте избыток давления и тем самым спасает турбокомпрессор от повреждения.

Wastegate:

Представляет собой механический клапан устанавленный на турбинной части или на выпускном коллекторе и обеспечивающий контроль за создаваемым турбокомпрессором давлением. Некоторые дизельние моторы используют турбины без вейстгейтов. Тем не менее подавляющее большинство бензиновых моторов обязательно требуют его наличия. Основной задачей вейстгейта является обеспечивать выхлопным газам возможность выхода из системы в обход турбины. Пуская часть газов в обход турбины, мы контролируем количество энергии газов которое уходит через вал на компрессор и тем самым управляем давлением наддува, создаваемое компрессором. Как правило вейстгейт использует давление наддува и давление встроенной пружины что бы контролировать обходной поток выхлопных газов.

Встроенный вейстгейт состоит из заслонки встроенной в турбинный хаузинг (улитку), пневматического актуатора и тяги от актуатора к заслонке.

Внешний гейт представляет собой клапан устанавливаемый на выпускной коллектор до турбины. Преимуществом внешнего гейта является то, что сбрасываемый им обходной поток может быть возвращен в выхлопную систему далеко от выхода из турбины или вообще сброшен в атмосферу на спортивных автомобилях. Все это ведет к улучшению прохождения газов через турбину в виду отсутствия разнонаправленных потоков в компактном объеме турбинного хаузинга.

Водяное и маслянное обеспечение:

Шарикоподшипниковые турбины Garrett требуют значительно меньше масла чем втулочные аналоги. Поэтому установка маслянного рестриктора на входе в турбину крайне рекомендована если давление масла в вашей системе привышает 4 атм. Слив масла должен быть заведен в поддон выше уровня масла. Поскольку слив масла из турбины происходит естественным путем под действием гравитации, крайне важно что бы центральный картридж турбины был ориентирован сливом масла вниз.

Частой причиной выхода из строя турбин является закоксовка маслом в центральном картридже. Быстрая остановка мотора после больших продолжительных нагрузок ведет к теплообмену между турбиной и нагретым выпускным коллектором, что в отсутствии притока свежего масла и поступления холодного воздуха в компрессор ведет к общему перегреву картриджа и закоксовке имеющегося в нем масла.

Для минимизации этого эффекта турбины снабдили водяным охлаждением. Водные шланги обеспечивают эффект сифона снижая температуру в центральном картридже даже после остановки двигателя, когда нет принудительной циркуляции воды. Желательно так же обеспечить минимум неравномерности по вертикали линии подачи воды, а так же несколько развернуть центральный картридж вокруг оси турбины на угол до 25 градусов.

Правильный подбор турбины является ключевым моментом в постройке турбо-мотора и основан на многих вводных данных. Самым основным фактом выбора является требуемая от мотора мощность. Важно также выбирать эту цифру максимально реалистично для вашего мотора. Поскольку мощность мотора зависит от количества топливо-воздушной смеси которая через него проходит за единицу времени, опредлив целевую мощность мы приступим к выбору турбины способной обеспечить необходимый для этой мощности поток воздуха.

Другим крайне важным фактором выбора турбины является скорость ее выхода на наддув и минимальные обороты двигателя на которых это происходит. Меньшая турбина или меньший горячий хаузинг позволяют улучшить эти показатели, но максимальная мощность при этом будет снижена. Тем не менее за счет большего рабочего диапазона работы двигателя и быстрого выход турбины на наддув при открытии дросселя в целом результат может быть значительно лучше, чем при использовании большей турбины с большой пиковой мощностью, но в узком верхнем диапазоне работы мотора.

Втулочные и шарикоподшипниковые турбины.

Втулочные турбины были самыми распространенными в течении долгого времени, тем не менее новые и более эффективные шарикоподшипниковые турбины используются все чаще. Шарикоподшипниковые турбины появились как результат работы Garrett Motorsport во многих гоночных сериях.

Отзывчивость турбины на дроссель очень зависит от конструкции центрального картриджа. Шарикоподшипниковые турбины Garrett обеспечивают на 15% более быстрый выход на наддув относительно их втулочных аналогов, снижая эффект турбо-ямы и приближая ощущение от турбо-мотора к атмосферному большеобъемнику.

Шарикоподшипниковые турбины так же требуют значительно меньшего потока масла через картридж для смазки пошипников. Это снижает вероятность утечек масла через сальники. Так же такие турбины менее требовательны к качеству масла и менее склонны к закоксовке после глушения двигателя.

Беспаровым режимом называется работа турбоагрегата с включенным в сеть генератором при закрытых стопорных и регулирующих клапанах, т. е. без пропуска пара через турбину. В этом случае генератор работает в моторном режиме, вращая ротор турбины с синхронной частотой и потребляя из сети активную мощность, необходимую для преодоления механических и вентиляционных потерь турбины и генератора.

Этот режим автоматически возникает при закрытии стопорного клапана действием защиты или от руки при включенном в сеть генераторе. Обычно этот режим Турбо-1 агрегата считается недопустимым, поскольку при отсутствии протока пара через турбину потери на трение могут чрезмерно разогреть ротор и корпус и привести к серьезным повреждениям проточной части турбины. Поэтому в инструкциях по эксплуатации турбин среднего и высокого давления указано на недопустимость беспарового режима работы турбины, а в установках с начальным давлением 12,75 и 23,5 МПа (130 w 240 кгс/см2) время работы турбины в этом режиме ограничивается 4 мин (см. § 2-9). Исключение могут составить случаи работы турбогенератора в режиме синхронного компенсатора при наличии эффективной системы охлаждения проточной части.

Перевод турбин в режим синхронного компенсатора в последнее время начал широко практиковать - ся, особенно на старых малоэкономичных агрегатах. Постоянно вырабатывая реактивную мощность, они в то же время являются аварийным резервом активной электрической мощности энергосистемы. Иногда в этом режиме оказывается целесообразным использовать и более современные агрегаты во время провала нагрузок.

Как известно, неравномерность электрического графика заставляет держать при малых нагрузках значительное число агрегатов, поскольку останов турбины с последующим ее пуском через непродолжительное время связан с пусковыми потерями тепла и может оказаться экономически нецелесообразным. В таких условиях перевод турбогенератора в режим синхронного компенсатора без расцепления муфты оказывается удобным для эксплуатации. Кроме того, при этом режиме агрегат находится во вращающемся резерве, вырабатывая одновременно реактивную мощность, дефицит которой наблюдается практически во всех энергосистемах.

Отечественной энергетикой накоплен достаточно большой опыт перевода на беспаровой режим турбин различных типов и мощностей. Этот опыт показывает, что способ охлаждения проточной части турбин при таком режиме работы зависит от их конструкции.

Наиболее просто переводятся на беспаровой режим одноцилиндровые конденсационные турбины небольшой мощности. Для того чтобы обеспечить минимальные потери на трение, эти агрегаты в беспаровом режиме работают при глубоком вакууме в конденсаторе. Для обеспечения этого вакуума в концевые уплотнения должен подаваться пар избыточного давления, охлажденный до температуры насыщения или даже слегка увлажненный. Опыт и расчеты показывают, что количества этого пара, проникающего в корпус турбины при глубоком вакууме, вполне достаточно для охлаждения ее проточной части, если длина рабочих лопаток последних ступеней не превышает 500 мм. Обычно для надежного охлаждения турбин такого типа достаточно расхода пара, составляющего примерно 20% расхода холостого хода.

Для надежной и экономичной работы агрегата в описанном режиме очень важно иметь высокую воздушную плотность вакуумной системы и всей турбины в целом. Практика показывает, что обычно тщательно уплотняются только те элементы турбоустановки, которые при нормальном режиме работы находятся под разрежением. Головные же части и дренажные линии уплотняются менее тщательно, поскольку они находятся под избыточным давлением. При работе в беспаровом режиме, когда весь цилиндр турбины находится под вакуумом, присос воздуха через эти неплотности может сильно перегрузить эжектор. В этом случае эжектор будет работать на перегрузочной ветви характеристики, и вакуум резко ухудшится. Ухудшение вакуума приведет к увеличению потерь на трение в турбине, соответствующему увеличению мощности, потребляемой генератором из сети, и потребует увеличения расхода пара на охлаждение. Кроме того, может ухудшиться температурный режим проточной части турбоагрегата.

Все это показывает, что перед переводом турбины в режим синхронного компенсатора необходимо провести дополнительную работу по уплотнению турбоагрегата, особенно его головной части. При работе турбины в беспаровом режиме с глубоким вакуумом конденсатор ее должен снабжаться в необходимом количестве циркуляционной водой. Конденсатный насос должен быть включен по схеме рециркуляции и находиться постоянно в работе для обеспечения охлаждения паровых эжекторов. При наличии водяных эжекторов включение кон - денсатных насосов производится периодически для откачки конденсата из конденсатора.

При переводе в беспаровой режим турбин с противодавлением внутренние потери у них будут больше, чем у конденсационных турбин, и это потребует более интенсивного принудительного охлаждения проточной части. Охлажденный пар может подаваться либо через голову турбины с отводом через выхлопной патрубок, либо проходить проточную часть в обратном направлении. В первом случае пар будет охлаждать головную часть агрегата и затем, нагреваясь, двигаться к выхлопу турбины. При такой схеме охлаждения выхлопная часть турбины будет иметь более высокую температуру, чем головная, и при нагружении турбины потребуется дополнительное время на прогрев головных частей турбоагрегата.

При пропуске пара в обратном направлении пар, нагреваясь, будет двигаться к головной части турбины, причем распределение температур по проточной части будет приближаться к «естественному», которое турбина имеет при работе под нагрузкой. В этом случае турбоагрегат оказывается более мобильным, а температурный режим элементов проточной части ближе к расчетному, хотя потери электроэнергии на поддержание турбины в беспаровом режиме будут при этом несколько выше.

При принудительном охлаждении проточной части турбины паром избыточного давления необходимо принять меры к утилизации тепла этого пара, чтобы уменьшить потери, связанные с работой турбины в беспаровом режиме. Наиболее сложно обеспечить работу в беспаровом режиме многоцилиндровой турбины высокого давления, поскольку в этом случае сочетание минимальных потерь с высокой мобильностью представляет известные трудности.

На рис. 3-11 представлена схема охлаждения проточной части турбины ПТ-60-130 ЛМЗ, работающей в режиме синхронного компенсатора [86]. Турбоагрегат работает с закрытыми клапанами ЦСД и открытыми клапанами ЦВД. Поворотная диафрагма полностью открыта. Охлаждение частей среднего и низкого давления производится паром из специально установленного пароохладителя. В пароохладитель подается пар из регулируемого отбора соседней турбины и концевых уплотнений ЦВД. Охлаждение и увлажнение пара до сухости 0,98 производится впрыском конденсата. В корпус турбины пар поступает через камеры отборов, а также через концевые уплотнения. Корпус ЦВД охлаждается паром, который подается в выхлопную часть цилиндра из станционного коллектора промышленного отбора. Охлаждающий пар проходит обратным потоком через проточную часть ЦВД, регулирующие клапаны, перепускные трубы и через смонтированную линию обеспаривания поступает в коллектор теплофикационного отбора. При такой системе - охлаждения ротор низкого давления, имея диски и лопатки значительных размеров, вращается в среде с малой плотностью, что уменьшает вентиляционные потери, и в то же время благоприятное распределение температуры по длине проточной части ЦВД позволяет достаточно быстро поставить турбину под нагрузку. При этом температурный режим цилиндров можно достаточно гибко регулировать температурой и количеством охлаждающего пара.

Несмотря на имеющийся опыт перевода турбин на беспаровой режим, каждому такому переводу должны предшествовать температурные испытания турбоагрегата в новом режиме. Эти испытания обычно проводятся службой наладки и включают в себя тщательное исследование теплового состояния турбоагрегата и возникающих в нем> термических деформаций и напряжений. Испытания должны установить оптимальный расход и параметры охлаждающего пара, а также режимный график перехода турбины на новые условия работы.

Для решения вопроса о целесообразности перевода турбины на беспаровой режим и определения технико-экономических показателей такой работы необходимо тщательно учесть все потери турбогенератора, работающего в режиме синхронного компенсатора.

К этим потерям относятся: а) расход электроэнергии на вращение роторов турбины и генератора; б) потери генератора в железе и меди; в) потери тепла с охлаждающим паром; г) потери тепла на паровые эжекторы или расход электроэнергии на водяные эжекторы; д) мощность, потребляемая конден - сатным насосом; е) расход электроэнергии на подачу циркуляционной воды в конденсатор.

В случае утилизации тепла охлаждающего пара экономичность работы агрегата в беспаровом режиме существенно возрастает.

Опыт работы турбины ПТ-60-130 в беспаровом режиме на одной из станций показал, что суммарные потери турбины и генератора составляют 56% расхода тепла на холостой ход. Эта величина может быть еще уменьшена за счет увеличения влажности охлаждающего пара, снижения давления пара в ЦВД и улучшения схемы собственных нужд агрегата.

Таким образом, перевод турбогенераторов в режим синхронного компенсатора без расцепления муфты является удобным в эксплуатации способом содержания турбин во вращающемся резерве.

Читайте также: