К чему приводит работа насоса в кавитационном режиме

Опубликовано: 06.07.2024

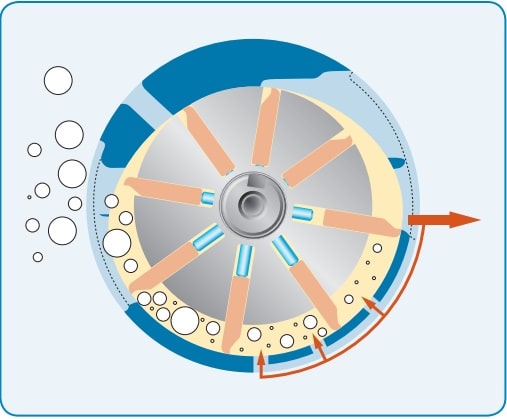

Кавитация в центробежных насосах - это гидродинамическое явление, которое зависит от гидродинамических качеств рабочих органов машины и физических свойств жидкости. Кавитация в насосоах обычно начинается при падении давления до значения, равного или меньшего давления упругости насыщенного пара и сопровождается нарушением сплошности потока с образованием полостей, насыщенных паром и растворенными в жидкости газами.

Содержание статьи

- Что такое кавитация, причины возникновения.

- Последствия кавитации в насосах

- Влияние кавитации на характеристики насоса

- Видео по теме

Она возникает также при снижении местного давления по разным причинам динамического характера: увеличение скорости жидкости из-за увеличения частоты вращения, отрыва или сжатия потока, отклонения линий тока от их нормальных траекторий.

Кавитация в насосах может возникнуть как на движущихся, так и на неподвижных элементах проточной части.

Причины возникновения кавитации.

Явление кавитации в насосах происходит следующим образом - зарождение кавитации во многих случаях начинается с образования отдельных микроскопических пузырьков на участках пограничного слоя обтекаемого тела. После достижения определенного размера эти пузырьки поступают в зону видимой кавитации.

Полости или так называемые, каверны постоянного и устойчивого типов образуются без предварительного роста пузырьков в тех случаях, когда давление окружающей среды довольно низкое или соответственно высокая скорость потока.

Явление кавитации в насосах сопровождается вскипанием жидкости и является термодинамическим процессом, определяемым свойствами жидкости: давлением, температурой, скрытой теплотой парообразования, теплоемкостью.

При вскипании жидкости в местах с минимумом давления образуются полости, заполненные паром и частично выделившимися из раствора газами. Возникшие пузырьки пара увлекаются потоком и попадают в область с более высоким давлением, где они вновь конденсируются. Так как кипение связано с затратой тепла на парообразование, которое должно быть получено из окружающей среды путем теплообмена, то процесс вскипания происходит с некоторым запаздыванием, т.е. минимальное давление в потоке достигает значения несколько меньшего давления парообразования и вскипание жидкости происходит из перегретого состояния. Конденсация пузырьков пара в области повышенного давления происходит также с некоторым запаздыванием в условиях относительного переохлаждения. В связи с отмеченными процессами вскипание и конденсация происходят с достаточно большой скоростью.

Частицы жидкости, заполняющие полость конденсирующегося пузырька, движутся к центру со значительными скоростями. В момент завершения конденсации частицы жидкости внезапно останавливаются, и происходит местный гидравлический удар. При этом кинетическая энергия частиц переходит в энергию упругой деформации. Так как деформация жидкости весьма незначительна, то давление повышается на довольно большую величину. Следом за повышением давления возникает обратная волна давления, сопровождающаяся резким падением его и, возможно, повторным вскипанием, а затем снова конденсацией.

Различают три стадии кавитации: начальную, развитую и суперкавитацию. При начальной стадии кавитационная область отсутствует. Развитая стадия отличается наличием значительных кавитационных каверн на обтекаемом теле. В условиях суперкавитации весь обтекаемый элемент находится в зоне кавитационной каверны.

Последствия кавитации в насосах

Последствия кавитации в насосах сопровождается признаками, отрицательно сказывающимися на работе насоса.

Шум и вибрация возникают при разрушении кавитационных пузырьков в зоне повышенного давления. Уровень шума зависит от размеров насоса. Кавитационный шум проявляется в виде характерного потрескивания в зоне выхода в рабочее колесо.

Снижение параметров насоса при наличии развитой кавитации по-разному сказывается для насосов с разными коэффициентами быстроходности и зависит от значения и влияния кавитационной зоны. При низкой быстроходности параметры снижаются резко. Для насосов с высоким коэффициентом быстроходности характерно постепенное снижение параметров. Если кавитационная зона занимает все сечение канала, то происходит срыв(прекращение) подачи насоса.

Кавитационное разрушение материалов (питтинг) происходит при длительной работе насоса в условиях кавитации в местах захлопывания пузырьков. Питтинг имеет место как при начальной, так и при развитой кавитации.

Эксплуатация насосов с подачей большей расчетной также иногда приводит к кавитационным повреждениям элементов рабочих колес и корпусных делатей. Считается, что кавитационное разрушение материала происходит из-за механического воздействия кавитирующего потока на материал.

Следует различать разрушение, вызванное кавитацией, коррозией и эрозией. Коррозия является следствием химического и электролитического воздействия сред на металл, а эрозия происходит в результате отрыва частиц металла твердыми телами, транспортируемыми перекачиваемой жидкостью(например, песком).

Наличие материалов, стойких против кавитационных разрушений, неизвестно. Все материалы быстрее или медленнее разрушаются. Более стойкими являются материалы, которые наряду с механической прочностью обладают химической стойкостью, как, например, бронза. Сильно подвержены кавитационному разрушению чугун и углеродистая сталь. Наиболее кавитационно устойчивой считается нержавеющая сталь. Применение кавитационно стойких материалов может обеспечить непродолжительную работу насоса без заметного разрушения в условиях частичной кавитации. Такая возможность представляет значительные преимущества, например в условиях кратковременной перегрузки насоса.

Влияние кавитации на характеристики насоса

Кавитация в центробежных насосах сопровождается нарушением неразрывности потока в насосе и отражается на его нормальных характеристиках. Последствяи кавитации в насосах оказывают непосредственное влияние на характеристики насоса. Начальная стадия кавитации, ограниченная небольшой областью (местная кавитация), не сказывается заметно на подаче и напоре насоса и проявляется характерным потрескиванием в области всасывания, обусловленным гидравлическими ударами. Местная кавитация в насосах может сопровождаться разрушением материала колеса или корпуса насоса. Кавитация более развитая приводит к уменьшению подачи, напора и КПД насоса, а затем и к полному срыву его работы. На этом рисунке показано влияние кавитации на характеристики насоса, пунктиром отмечен нормальный ход характеристик без кавитации.

Кавитация является одним из основных факторов нарушающих нормальную работу насоса. К другим факторам влияющим на выдаваемую насосом характеристику относят гидравлическое сопротивление.

Видео по теме

Кавитация в насосах является фактором, сильнейшим образом влияющим на надежность работы насоса. Длительная работа насоса в области даже незначительных кавитационных явлений совершенно недопустима в силу разрушающего действия кавитации.

Физически это явление объясняется тем, что в жидкости всегда присутствует какое-то количество растворенного газа.

Физически это явление объясняется тем, что в жидкости всегда присутствует какое-то количество растворенного газа.

При движении жидкости в ней могут возникать зоны разрежения. В результате выделяются пузыри.

Попадая с потоком в зону более высоких давлений, пузыри схлопываются, выделяя энергию, которая разрушает поверхность рабочих колес насоса, улиток и т.д.

Эта энергия также создает ударные волны, вызывающие вибрацию, распространяющуюся на рабочее колесо насоса, вал, уплотнения, подшипники, повышая их износ.

Возникновение кавитации в насосе обусловлено разными причинами ( Любой вид кавитации связан с неучетом важных правил гидравлики и гидродинамики).

Кавитация - это главный источник проблем с насосами.

Каждый насос характеризуется величиной кавитационного запаса ∆hтр, обозначаемой западными насосными фирмами NPSHR. Это то минимальное давление, в пределах которого у жидкости, попадающей в насос, сохраняется состояние собственно жидкости. Величину ∆hтр в номинале и кривую зависимости ∆hтр от подачи/напора обязан предоставлять производитель насоса.

Насос в станцию необходимо подбирать, устанавливать и обвязывать так, чтобы он располагал в зоне своей работы (определяется наложением характеристик насосов и системы водоводов) тем допустимым кавитационным запасом ∆hдоп (или NPSHA), величина которого была бы выше ∆hтр (NPSHA > NPSHR).

Иными словами ∆hдоп – есть потенциальная энергия жидкости у всасывающего отверстия насоса ∆hдоп = Ha + Hs – Hvp -Hf -Hi, где Ha – атмосферное давление (10 м водного столба на уровне моря); Hs – статический напор (положительный или отрицательный), определяемый как разность уровней между свободной поверхностью жидкости и осью насоса, м; Hvp – давление паров перекачиваемой жидкости, зависящее от температуры, м; Hf – потери на трение во всасывающей линии, м; Hi – потери в пространстве между горловиной и головкой рабочего колеса насоса (если неизвестны, можно принять равными 0,6 м).

Пример. Нужно определить геометрическую высоту всасывания Но для насоса с ∆hтр = 7,0 м.

Расчетом из таблиц получаем потери: на входе в насос Hi = 0,6 м; на трение во всасывающей линии Hf = 0,3 м; на задвижке Нv = 0,1 м; на конфузоре Нк = 0,1 м; давление насыщенных паров Hvp = 0,2 м. Величина Но равна Hs со знаком минус.

Для получения искомой Но применим систему из трех уравнений.

∆hдоп = 1,1 ∆hтр, где 1,1 – коэффициент запаса, принимаемый в зависимости от условий работы насоса 1,1 – 1,5 .

Но = – Hs,(4.2) так как уровень воды отрицательный по отношению к оси насоса.

∆hдоп = Ha + Hs – Hvp – Нк – Нv – Hf -Hi (4.3)

Отсюда Но = -(1,1 ∆hтр – Ha + Hvp + Нк + Нv + Hf +Hi ) или

Но = -(1,1 * 7,0 – 10 + 0,2 +0,1 + 0,1 + 0,3 + 0,6) = -(-1,0) = 1 м.

Требуемый кавитационный запас ΔhTP обычно вычисляют по характеристике, представляемой производителем насоса. Кривая ΔhTP начинается с точки нулевой подачи и медленно растет с увеличением. Когда подача превышает точку наибольшего КПД насоса кривая ΔhTP резко возрастает, по экспоненте. Зона справа от точки максимального КПД обычно является кавитационно опасной. Кавитационный запас не поддается контролю с точки зрения механики, и оператор насосной станции (особенно если он не ознакомлен с характеристиками насосов ) улавливает по металлическому шуму и щелчкам уже развитую кавитацию. К сожалению, на рынке слишком мало приборов, позволяющих наблюдать и предотвращать кавитацию. Хотя датчик давления всасывающей стороне насоса, подающий сигнал тревоги при падении давления ниже допустимого для конкретного агрегата, мог бы и должен бы применяться повсеместно.

Многие операторы знают, что звук пропадает после прикрытия задвижки. Но, снижая тем самым подачу и кавитацию, можно не достичь технологических параметров производственного процесса или водоснабжения / водоотведения. Для того, чтобы правильно устранить кавитацию нужно использовать принцип – на входе в насос должно всегда быть жидкости больше, чем на выходе. Вот несколько простых способов как этого достичь:

- замените диаметр всасывающего патрубка на больший;

- переместите насос ближе к питающему резервуару, но не ближе 5-10 диаметров всасывающей трубы;

- понизьте сопротивление во всасывающей трубе, заменой ее материала на менее шероховатый, задвижки на шиберную, характеризующуюся меньшими местными потерями, удалением обратного клапана;

- если всасывающая труба имеет повороты, уменьшите их количество и (или) замените отводы малых на большие радиусы поворота, сориентировав их в одной плоскости (иногда правильно заменить жесткую трубу гибкой);

- увеличьте давление на всасывающей стороне насоса повышением уровня в питающем резервуаре либо снижением оси установки насоса, либо использованием бустерного насоса.

Изложенные способы просты и понятны любому специалисту, но далеко не всегда этим руководствуются.

Простой пример. Рассматрим проект, выполненный авторитетной проектной организацией. Насосы с подачей 1400 м3/ч оборудованы задвижками диаметрами 400 мм с напорной и 300 мм со всасывающей стороны . Это неверно. Всасывающий патрубок должен быть больше напорного!

Оказалось, что патрубки имеют одинаковые диаметры по 300мм. Чем руководствуется насосная фирма догадаться не трудно. С подходящим под данную подачу всасывающим патрубком Ø400 или Ø500 возросли бы размер улитки и цена. Но, если бы проектировщик подсчитал получаемые скорости на входе в насос 5,5 м/с, а за насосом 3,1 м/с, то смог бы убедить заказчика отказаться от насоса, способного кавитировать, хотя и менее дорогого.

В насосной станции смонтированы агрегаты сухой горизонтальной установки выше уровня воды в приемном резервуаре на 2,8м.

Их номинальные параметры: Q=3500 м3/ч, Н=26м, ∆hтр(NPSHR)=7.7м. Насосы кавитируют. Реально они работают в точке Q=3900 м3/ч, Н=24м, где ∆hтр(NPSHR)=8,6м. Диапазон производительности насосной станции 6 000-10 000 м3/ч.

С помощью формулы этого параграфа подсчитываем ∆hдоп(NPSHA)=5.8м. Отсюда ∆hдоп<1,1∆hтр=8,5м, что недопустимо, В фактической же точке работы, где разность 1,1∆hтр-∆hдоп=1,1х8,6=3,7 –условия еще жестче.

Рассмотрим два варианта вывода насосов из работы в зоне кавитации:

- Дросселирование напорной линии с помощью регулируемого клапана.

- Увеличение давления на всасывающей стороне, установкой в приемном отделении бустерного насоса.

Вариант 1 (с регулируемым клапаном).

Анализируя характеристики Q-H и Q-∆hтр насоса, находим Q=2000 м3/ч, при котором ∆hтр=3,8м<∆hдоп. Подбираем регулирующий клапан, способный поддерживать давление в напорной линии каждого насоса на уровне 3,5 бар, что соответствует единичной подаче 2000 м3/ч. Строим графики совместной работы трех насосов с тремя клапанами и трубопроводов . Три насоса справляются с минимальным притоком 6000 м3/ч.

Вариант 2 (с бустерным насосом).

Из предыдущих расчетов видно, что недостаток напора на всасывающей стороне насоса составляет 3,7 м. Наиболее просто монтируемыми и подходящими для значительных объемов на небольшую высоту являются насосы с осевыми или диагональными рабочими колесами (рис 4,5). Такие агрегаты устанавливаются непосредственно в нагнетательную колонну (в данном случае открытую). Подбираем насос с номинальными параметрами Q=3000 м3/ч, Н=5,5 м, КПД=83%. Строим характеристики работы пары последовательно соединенных насосов и трех пар последовательно – параллельно соединенных насосов совместно с водоводом.

Погружной осевой насос 1, создающий подпор насосу сухой установки 2

Пуск существующего насоса осуществляется с задержкой, после того как осевой бустерный агрегат наполнит колонну водой до возможного излива.

Анализ характеристик показывает:

Подача бустерного агрегата (рис. 6) в рабочем диапазоне выше, чем у существующего, что обеспечило стабильный подпор последнему.

Рабочая точка двух пар параллельно действующих насосов соответствует Q=7200 м3/ч, Н=30м и находится в зоне оптимума обоих агрегатов.

Требуемый кавитационный запас существующих насосов сухой установки в этой точке ∆hтр=6м

Подсчитываем располагаемый кавитационный запас формуле :

Угрозы кавитации нет.

Энергетические затраты по вариантам показывают явное преимущество в использовании бустерных насосов, а денежная разность их (2081 272 руб) сравнима с закупочной ценой за агрегат.

Кроме того установка редукционного клапана не исключит проблем:

Наличие воздуха во всасывающем трубопроводе, следовательно, неустойчивой работы насосов;

Уменьшения ресурса работы подшипниковых узлов и уплотнений (при подаче 2000 м3/чач насос работает на границе ограничения по Qmin, с повышенными осевыми и радиальными силами)

Таким образом, можно оценить целесообразность и эффективность мероприятий по устранению кавитации.

В этой статье я хотел бы снова коснуться такой важной темы при работе насосного оборудования, как кавитация. Однажды мы уже рассматривали вопрос кавитации и способ борьбы с ней, который предложил производитель Blackmer. Вы можете посмотреть эту статью здесь https://tehnogrupp.com/blog/kavitatsiya-v-nasosnykh-ustanovkakh

В этой же статье мы рассмотрим вопрос кавитации более полно, не привязываясь к конкретному производителю. В процессе работы мы очень часто сталкиваемся со следующими вопросами наших Покупателей: «Насос работает на жидкости без абразива и твердых включений (в некоторых случаях перекачивает очищенную питьевую воду), но насос почему-то щелкает, трещит, как будто перекачивает камни, а при разборе насоса у него такое состояние, что складывается впечатление, что он правда камни перекачивал. В чем причина?» Фото разобранного насоса представлено ниже:

А причина здесь в таком физическом явлении, как кавитация. Удивительно, но многие пользователи насосного оборудования вообще не слышали о таком явлении, хотя насосов оно отправило на свалку не мало. И всегда находилось какое-то оправдание данной поломке. То фильтр не тот установили, то качество насоса плохое, то жидкость не ту перекачивали. Хотя, пожалуй, после неправильной центровки вала это следующая по распространённости причина поломки насосов.

В чем причина возникновения кавитации и как она "ломает" насос?

0,3 бар и вода начинает закипать уже при температуре около 70С. Так и на стороне всасывания насоса давление может быть значительно ниже атмосферного. В итоге жидкость начинает «закипать» с образованием пузырьков пара. Затем жидкость перемещается в область нагнетания насоса, где давление выше атмосферного и пузырьки «схлапываются» с образованием ударной волны. В некоторых случаях давление при таком гидроударе может превышать 10000 бар. Естественно, что насосное оборудование не рассчитано на такие нагрузки и возникают повреждения, которые мы уже видели на фото выше.

Как бороться с кавитацией?

Стоит отметить, что чугун, из которого производится большая часть насосов, справляется с кавитацией плохо из-за быстрого разрушения графитных включений. Из относительно доступных материалов кавитации некоторое время может противостоять нержавеющая сталь. Также для уменьшения физических последствий кавитации используют различные твердые напыления и закалку наиболее уязвимых частей насоса, чтобы повысить сопротивление деформации верхнего слоя металла. Стоит отметить, что в производстве насосов данные методы используются нечасто, т.к. они дороги и неэффективны. Даже самый прочный материал не способен долго противостоять кавитации, а использование более стойких материалов, в большинстве случаев, нужно лишь для того, чтобы минимизировать ущерб насосу, если по той или иной причине он начал «кавитировать».

К счастью, кавитацию в насосе можно предупредить и для этого существуют специальные формулы. Кроме того, каждый насос имеет заявленный производителем кавитационный запас (NPSH: Net Positive Suction Head - чистый гидравлический напор). Различают NPSHа и NPSHr, где первое реальное значение подпора на всасывающем патрубке, а второе – требуемое давление подпора для работы насоса с кавитационным запасом. Мы определяем NPSHа по следующей формуле:

Из данной формулы видно, что кавитация будет менее вероятна, если будет увеличена высота подпора (или снижена высота всасывания, для самовсасывающих насосов), будет увеличено давление на поверхности жидкости (например, если ёмкость герметична, то можно повысить давление в емкости). Чем плотнее жидкость, тем выше вероятность кавитации. Также чем выше давление насыщенного пара, тем вероятность кавитации выше. Также кавитацию повышают потери напора на линии всасывания. Обобщая все вышесказанное, чтобы избежать кавитации, необходимо обеспечить «сплошной поток». Фото ниже наглядно демонстрирует, как при снижении давления на линии всасывания увеличивается ударная волна вследствие кавитации.

Для более полного понимания расчета кавитации приведу пример задачи:

Оцените NPSHa для насосной системы, которая рассчитана на откачку 200 м3/ч воды. Водный поток идет из бака, который находится при атмосферном давлении и температуре 250C. Минимальный уровень воды в баке над всасывающим патрубком насоса составляет 3 метра. Линия всасывания имеет диаметр 6 дюймов (

150 мм) и длину 10 метров. Насос должен перекачивать воду в другой бак с верхним соединением для впуска воды. Максимальная высота нагнетательного трубопровода (от также имеет диаметр 6 дюймов) над нагнетательным патрубком насоса составляет 12 метров. Разгрузочный бак работает под давлением 3 бара. В линии нагнетания нет регулирующего клапана. Предполагается, что линия нагнетания имеет длину 100 м, учитывая все фитинги и клапаны.

Решение:

1. Сначала определим физические показатели системы. 1.1 Плотность воды при 250C составляет

994,72 кг/м3 1.2 Давление паров при 250C = 0,032 бар (Эти данные можно взять из различных справочников)

2. Вторым этапом расчета NPSHA является определение потери давления в результате трения в линии всасывания. В данном случае перепад давления на всасывающей и нагнетательной линиях 6 дюймов составляет около 5 бар/км. Для линии всасывания 10 м перепад давления составляет 0,05 бар. Для расчета потери давления на линии всасывания можно использовать различные программы подбора насосного оборудования. Практически каждый производитель предоставляет такую программу расчета. В этом примере падение давления в сетчатом фильтре составляет около 0,09 бар. В случае установки нового фильтра, производитель фильтра должен дать значение для максимально возможного падения давления на фильтре. Это значение можно использовать для расчета расчета NPSH.

3. Подставим цифровые значения в обозначенную выше формулу. Где HL - потеря напора, P0 - давление на поверхности воды, PV - давление пара для жидкости при определенной температуре (в нашем случае 250C), Z -высота столба жидкости, ρ - плотность жидкости, а g - гравитационное ускорение. NPSHA = (1,013 - 0,032) × 10 5 /( 994,72 × 9,81) + 3,0 - 0,5124 = 12,54 м

Т.е. для обеспечение работы без кавитации подойдет насос с кавитационным запасом NPSHr меньше 12,54 м

Москва,

проспект Андропова, 22, оф. 1815

Санкт-Петербург,

Новочеркасский пр-т, 58, оф. 511

При определенных условиях в насосе возникает явление кавитации. Оно негативно влияет на работу аппарата, неизбежно приводит к его повреждению. Некоторые меры способны минимизировать кавитационный эффект.

Кавитация представляет собой гидродинамическое явление, возникающее в насосном оборудовании центробежного типа. Оно зависит от физических свойств перекачиваемой жидкости и начинается, когда значение давления становится равным либо меньше давления насыщенного пара. Из-за этого в потоке рабочей среды образуются полости, заполненные паром и растворенными газами.

Физически кавитацию можно объяснить тем, что в любой жидкости неизбежно содержится определенный объем растворенного газа.

Кавитация также обусловлена гидродинамическими характеристиками рабочих органов насосного аппарата, например линии тока могут отклоняться от стандартных траекторий, увеличивается частота вращения либо сжатия потока. При этом явление может возникнуть и на движущихся, и на неподвижных зонах проточной части оборудования. Кавитация является очень распространенной причиной поломки оборудования (она занимает второе место, на первом же находится неправильная центровка вала).

Причины появления кавитационного эффекта

Более подробно причину кавитации можно объяснить следующим образом. Гидравлический насос имеет сторону всасывания рабочей среды и сторону нагнетания. Когда на первой из них давление падает до давления насыщения паров (может стать гораздо меньше атмосферного), в жидкости образуются пузырьки пара, она начинает «кипеть». Чем ниже показатель давления, тем, соответственно, пузырьков будет больше.

После этого жидкость поступает в зону нагнетания. Давление там уже будет выше атмосферного. В результате пузырьки «схлопываются», образуя ударную волну. Порой при таком местном гидроударе давление превышает 10 тысяч бар. Кинетическая энергия частиц трансформируется в энергию упругой деформации. Насосные агрегаты не рассчитаны на подобные нагрузки, поэтому неизбежно возникают повреждения.

Выделяют 3 кавитационные стадии:

1) Начальная. На данном этапе кавитационная область еще отсутствует;

2) Развитая. Имеются кавитационные пустоты (каверны);

3) Суперкавитация. Обтекаемый элемент полностью располагается в области кавитационной каверны.

Последствия кавитации в насосном оборудовании

Кавитация очень сильно влияет на исправность работы насосного устройства. Данное явление недопустимо даже в небольших масштабах в силу своего разрушительного влияния. Так, при схлопывании кавитационных пустот возникает шум (или характерное потрескивание в области входа в рабочее колесо), а также вибрация, причем чем больше габариты насоса, тем эти показатели будут больше.

Снижение характеристик насосного агрегата при развитой степени кавитации будет отличаться у насосов различной степени быстроходности. Причем параметры будут резко уменьшаться в случае низкой быстроходности и постепенно — при высокой. Если же кавитационная область полностью занимает сечение канала, подача насосного аппарата прекращается.

При продолжительной работе аппарата в условиях кавитации разрушаются материалы, из которых он изготовлен. Это явление называется питтинг, или точечное разрушение. Оно случается даже на начальном этапе кавитации.

Нужно различать разрушение по причине кавитации от коррозийного и эрозийного разрушения. Например, коррозия — последствие химического либо электролитического воздействия рабочей среды на металл, из которого изготовлен насос. Эрозия же случается из-за отрыва металлических частиц твердыми веществами, которые содержатся в перекачиваемой жидкости (к примеру, песок).

Как минимизировать данное явление

Явление кавитации в насосном оборудовании возможно предупредить. С этой целью разработаны специальные формулы. Согласно им кавитация менее вероятна, когда увеличивается высота подпора (то есть снижается высота всасывания), возрастает давление на поверхности жидкой среды.

Помимо этого, каждый агрегат имеет свой кавитационный запас. Также вероятность появления кавитации возрастает вместе с плотностью жидкости.

Важно знать, что кавитацию увеличивают потери напора на всасывающей линии. Поэтому, чтобы минимизировать явление, нужно обеспечивать «сплошной поток».

Интересно, что на сегодняшний день не существует материалов, абсолютно стойких к кавитационному эффекту. Все они из-за него разрушаются, только одни медленнее, а другие быстрее. Есть материалы более стойкие, одновременно с механической прочностью они обладают химической устойчивостью. Примером является бронза. А вот углеродистая сталь, чугун очень подвержены кавитационному разрушению (у чугуна это происходит за счет быстрого разрушения включений графита в его составе). Использование кавитационно стойких материалов обеспечивает непродолжительную работу насосного устройства при частичной кавитации. Это целесообразно, например, если аппарат испытывает кратковременную перегрузку.

Чтобы уменьшить физические последствия кавитации, производители применяют разного рода твердые напыления, а также закалку самых уязвимых элементов насоса. Однако это практикуется не так часто, поскольку данные методы не очень эффективные и при этом дорогостоящие.

Выбор перекачивающего устройства для жидкостной системы делается на основании инженерных расчетов, с учетом всех параметров магистрали. Однако это априори не гарантирует эффективной работы насоса – она определяется и тем, насколько грамотно произведен монтаж. Имеется ряд существенных факторов, влияющих на функционирование прибора, причем не в лучшую сторону. Один из них – явление кавитации. Зная, что она собой представляет и как ее предотвратить (или минимизировать последствия), можно добиться долговременной безаварийной эксплуатации насоса на проектной мощности.

Кавитация – что это

Данное явление относится к области гидродинамики и во многом зависит от конструктивных особенностей технического средства, а также физических свойств перекачиваемой среды (например, ее вязкости). Оно возникает на отдельных участках как результат резкого локального снижения давления, в момент прохождения акустической волны по магистрали и в ряде иных случаев. Говорят, что этим нарушается «целостность», однородность жидкости. Кавитация сопровождается образованием воздушных пузырей, часто содержащих разреженный пар. Постепенно увеличиваясь в размерах, в определенный момент они схлопываются. Такой процесс неуправляем, и его можно лишь спрогнозировать и принять ряд мер, препятствующих возникновению подходящих для него условий.

Последствия кавитации для насоса

- Эрозия материалов. Данный эффект обусловлен наличием выделяющихся газов с высокой температурой (по некоторым расчетам до +1 300 0С) и их химической агрессивностью. В такой среде ротор, крыльчатка насоса, улитка, подшипники, элементы уплотнений и присоединений не прослужат срок, заявленный производителем.

- Резкие перепады давления, гидравлические удары. Во время кавитации происходит постоянное образование и схлопывание воздушных пузырей. Выделяющаяся энергия действует разрушительно даже на химически инертные материалы.

- Шумы. Их источник – ударная волна. Она возникает в области кавитации, и работа насоса сопровождается «звуковым эффектом». Если он установлен не в пристройке (топочной, мини-котельной), то этот шум будет постоянным фоном в доме, и избавиться от него крайне сложно.

- Сбои в функционировании оборудования. Некорректная работа насоса, снижение его производительности напрямую отражается на котельной установке: постоянная и хаотичная смена режимов горелки, интенсивности пламени и тому подобное. Повышенный износ деталей, расход топлива, а то и отказ техники по сигналу аварии обеспечены.

Способы борьбы с явлением кавитации

- Грамотный выбор насоса по характеристикам. В документации на каждый образец обозначен кавитационный запас (∆hтр). Данная величина показывает, при каком давлении (минимальном) жидкая среда сохранит свою однородность при прохождении по перекачивающему устройству.

Расчет значения параметра ∆hтр производится на основании сложных формул и таблиц. А потому для определения данной характеристики насоса, монтируемого в конкретную систему, лучше обратиться к профессионалу. В дальнейшем устранить причины, вызывающие кавитацию, будет довольно сложно, хлопотно и дорого.

Читайте также: