Кто делает сковородки профессия

Опубликовано: 03.07.2024

Эмалированная посуда появилась в нашей жизни относительно недавно – лет сто назад. Однако она прочно засела в быту каждой семьи – у каждого на кухне можно найти эмалированные кастрюли и миски.

Специальность изготовителя эмалированной посуды получила свое распространение тоже относительно недавно. Это случилось в связи с возникновением промышленных технологий, которые дали возможность создания эмалированной посуды.

Суть этой технологии такова: сначала создается шаблонное изделие из углеродистой стали, на него наносится специальный краситель – эмаль, которая «припечатывается» к стали путем воздействия очень высоких температур (800-850 градусов по Цельсию). Именно этим и занимается эмалировщик.

Такая посуда имеет ряд преимуществ:

- Она химически инертна;

- Из нее можно не только есть пищу, но и хранить ее;

- Она легко моется.

К недостаткам можно отнести хрупкость и колкость. При ударах эмаль откалывается, и посуда теряет свои свойства.

Квалификация

Специальность СПО «Изготовитель эмалированной посуды» не так проста, как может показаться на первый взгляд. Тут имеет место быть и воздействие очень высоких температур, и действие токсических веществ, и механические травмы. Поэтому данная профессия требует от работника внимательности, сосредоточенности, соблюдения норм безопасности и т. д.

Профессия изготовителя эмалированной посуды предполагает ряд специфических знаний и умений. Например:

- умение не только следить за исправностью оборудования, но и отремонтировать его в случае не слишком серьезной поломки;

- умение настраивать и налаживать оборудование;

- наносить эмаль на различные стальные предметы;

- осуществлять подготовительные мероприятия перед грунтовкой и нанесением эмали;

- наносить грунты и эмали на продукцию из чугуна;

- при помощи ручных сит уметь нанести порошковую эмаль на раскаленную продукцию;

- проводить контроль качества изготовленной посуды;

- заниматься художественным оформлением эмалированных предметов;

- производить подготовку перед нанесением рисунков;

- разрабатывать дизайнерские проекты по росписи посуды;

- создавать трафареты для нанесения элементарных рисунков;

- производить контроль качества нанесенных на эмаль рисунков.

Таким образом, специальность 240107.11 «Изготовитель эмалированной посуды» требует не только неукоснительного соблюдения техники безопасности и технологии производства, но и креативного подхода к своей работе. У представителя данной профессии должна быть хорошо развита фантазия. Он должен обладать дизайнерским талантом или хотя бы стремиться к развитию подобных качеств.

Сложность выполняемых рисунков зависит от уровня квалификации специалиста. Если он имеет 2 разряд, то никто не доверит ему ничего большего, чем рисунок под трафарет. Если же он имеет 5 разряд (наивысший), то ему доверяют не только создание композиций и трафаретов, но и рисунки без трафаретов. Обладатель такого высокого звания должен в совершенстве владеть методом шелкографии и фотографии.

Образование

Данная специальность получила повсеместное распространение относительно недавно, но уже успела укорениться на рынке труда в нашей стране. Изготовитель различной эмалированной посуды – это специальность, где крайне важно уметь работать со специальной техникой и знать весь технологический процесс. Учиться, чтобы овладеть данной профессией, нужно в колледже.

В учебном заведении I-II уровня аккредитации студенту нужно будет учить такие основные специальные предметы, которые повлияют на всю его дальнейшую работу:

- азы безопасной жизнедеятельности;

- основные принципы материаловедения;

- технология общих слесарных трудов;

- азы рисования и составления композиций;

- правила проведения технических измерений и осуществления стандартизации;

- техника безопасности;

- ремонт и проведение технического обслуживания оборудования для работы с эмалированной продукцией;

- техника и черчение;

- правила по нанесению грунта и эмали на стальные заготовки;

- основы электротехники.

Для того чтобы получить качественные знания по специальности «изготовитель эмалированной посуды», сначала стоит выбрать подходящее учебное заведение. Выбирать необходимо такой колледж, преподаватели которого смогут дать хорошие знания.

После окончания колледжа и получения диплома, молодые люди получают специальность. Закончив обучение, они смогут устроиться на работу эмалировщиком либо рисовальщиком эмалями.

После 9 класса срок обучения на очном отделении составляет 2,5 года, на заочном или вечернем – почти 4 года. После 11 класса (или имея аттестат о полном среднем образовании) на очном отделении срок обучения составляет 10 месяцев, на вечернем или заочном – почти 2 года.

Трудоустройство

В связи с распространенностью данного вида посуды профессия изготовителя эмалированной посуды имеет спрос. После того как выпускник закончил колледж, он может выбрать, кем будет работать.

Этот специалист должен уметь наносить краситель на эмаль так, чтобы он не потек и не стерся. Нанесение надписи или рисунка возможно при помощи пульверизатора, методом фотографии и шелкографии, методом декалькомании с трафаретами и без них.

Обязательные умения для обладателей начального уровня подготовки после окончания колледжа такие:

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Рождение сковороды. Часть 1.

Сковорода — приспособление для жарки пищи. Имеет, как правило, круглую форму. Может быть без ручек, с одной ручкой или с двумя ручками. Изготавливается из чугуна, нержавеющей стали или стали покрытой различными эмалями, алюминия, керамики и др материалов. Снабжается крышкой изготавливаемой из различных материалов (прозрачных или непрозрачных) и, иногда, сеткой препятствующей разбрызгиванию жира или масла.

(Сковорода без ручки комплектуется чапельником, который изготавливается на Приволжском чапельном заводе из сплава редких и дорогих металлов: иридия (20 %), палладия (30 %) и меди (50%). Но это совсем другая история.)

Сковорода - один из самых необходимых предметов на кухне. Чугунные бабушкины постепенно сменили современные с покрытием из антипригарных материалов, препятствующее прилипанию пищи к сковороде.

Пойдёмте посмотрим процесс рождения самой обычной сковороды эконом-класса.

В этих рулонах алюминевой ленты затаились будущие сковородки и блинницы. Масса рулона около 2,5 тонн, толщина ленты - от 1 до 4 мм.

Вот рулоны ставят на автоматическую вырубку дисков.

Лента разматывается.

. и компосируется.

Форма вырубки может меняться оператором. Остатки ленты идут на переплавку.

Для дальнейших операций диску нужно придать шероховатость. Этим занимается зачистная машина.

Готовый диск покидает зачистку и сразу отправляется для нанесения внутреннего покрытия, которое в итоге должно быть около 20 микрон.

Диск с покрытием запекается при температуре 400 градусов по Цельсию.

Нужно ещё одно покрытие. На этот раз внешнее.

Специально обученный человек складирует готовые диски, ожидающих дальнейшие превращения.

Покрытие может быть различного цвета, вплоть до розового.

Теперь заготовка принимает форму сковороды. Шлёп и приняла.

Конвейер подхватывает почти законченную работу и уносит вдаль.

Осталось проточить дно дизайнерским инструментом (рисунок может меняться).

. приклепать ручку (ручки изготовлены сторонним производителем из фенопласта, который не размягчается при кухонных температурах).

. положить вкладыш с названием и необходимой информацией,

. упаковать

. и можно отправлять в магазин (через склад, дистрибутора и прочее).

За познавательную экскурсию благодарности:

Директору завода "СКОВО" Фёдору Власову

Директору Торгового Дома "СКОВО" Евгению Глазкову

Инженеру по качеству и сертификации завода "СКОВО", кандидату технических наук Дмитрию Рынденкову

конечно же, директору по маркетингу Торгового Дома "СКОВО" Петра Черенкова, (он же блогер kuznia ).

Автомобильные путешествия по Европе и не только

автомобили, путешествия, гаджеты, айти, фильмы, жизнь.

Как делают сковородки с антипригарным покрытием

Мы уже привыкли к сковородкам, к которым не прилипает еда во время готовки и которые не приходится долго отмывать под водой. Впервые о веществе, которое может наделять покрытия такими свойствами, заговорили в 1938 году. Тогда вывели вещество под названием политетрафторэтилен (PTFE или ПТФЭ). Чуть позже это вещество было применено как запатентованное покрытие американской компанией DuPont. А вот использовать это покрытие для сковородок начали только спустя 20 лет. О такой возможности узнал французский инженер Марк Грегуар, с подсказки своей жены. В 1959 году началось первое массовое производство сковородок с этим покрытием. Они быстро стали популярными, благодаря своим свойствам.

Политетрафторэтилен - инертный и абсолютно безопасный материал для человеческого организма. Он не вступает в химические реакции с пищевыми продуктами, водой и бытовыми моющими средствами. А при попадании в организм выводится из организма в том же виде, не всасываясь и не расщепляясь. Безопасность таких сковородок доказана многочисленными исследованиями. По бытовым свойствам такие сковородки отличает то, что к ним они легко моются, так как к ним не пригорает пища. Этот факт, кстати, позволяет делать приготовленную на такой сковородке пищу более здоровой, так как при готовке нужно очень мало масла.

Мы побывали на заводе "Нева Металл Посуда" в городе Дно Псковской области, где производится различная металлическая посуда с антипригарным покрытием. Компания на рынке уже 17 лет, и это один из крупнейших производителей посуды из литого алюминия с антипригарным покрытием. Компания первой на российском рынке освоила технологию литья с кристаллизацией под давлением. Здесь мы своими глазами увидели все стадии превращения тяжелого бруска алюминия в изящную сковородку оранжевого цвета. В этом посте будет пошаговый рассказ о том, как это происходит.

Производство сковородки начинается с брусков алюминия, которые тут называют чушками. Каждая такая чушка весит 16 килограмм. Из одной такой чушки получается около 16 сковородок. Металл российского производства. Этот алюминий содержит специальный пищевой сплав АК12П, и кремний, который придает металлу повышенную прочность. До использования на производстве исходный металл проходит строгий контроль качества методом спектрального анализа при помощи сертифицированного оборудования.

2

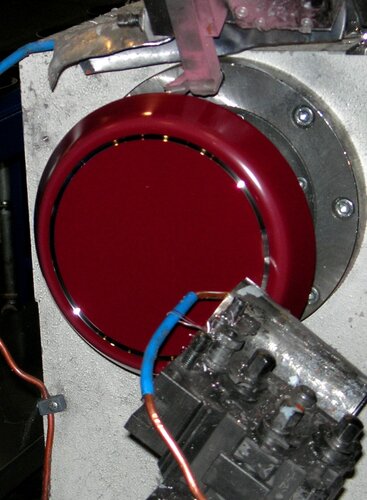

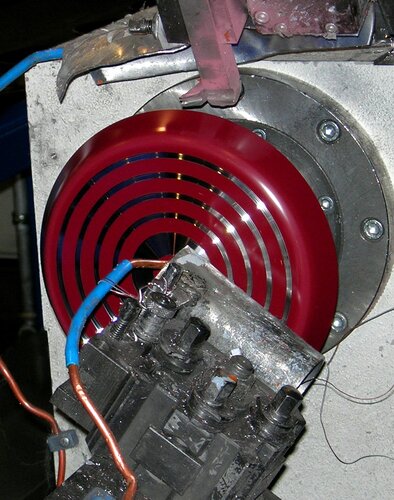

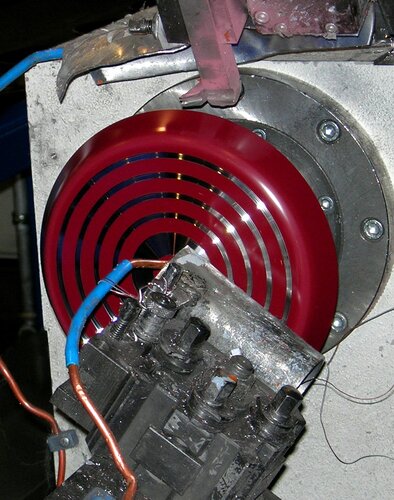

Первая стадия производства начинается вот тут. Это небольшие плавильные печи Hindenlang немецкого производства. В каждую такую печь помещается 600 килограмм металла.

3

Оператор плавильной печи загружает чушки в печку с помощью специальных щипцов.

4

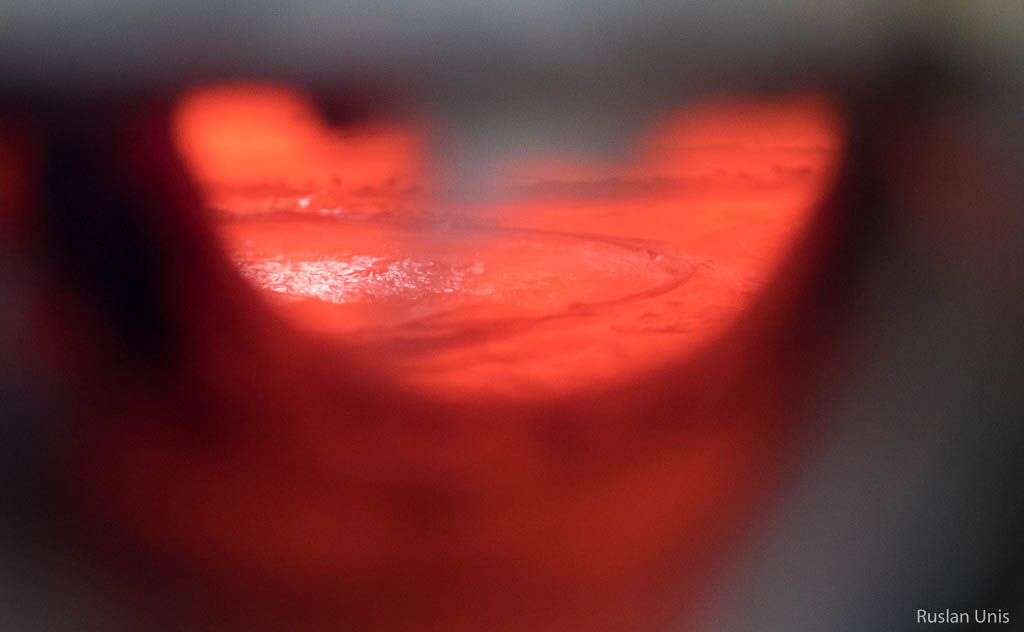

Температура плавления там достигает ХХХ градусов. Внутри прямо жерло вулкана:

5

Потом расплавленный металл выливается в металлический контейнер, который называется раздаточный ковш. У него в основании есть "лыжи" для захвата вилами погрузчика:

6

Примерно так это происходит. Оператор-плавильщик поднимает раздаточный ковш на нужную высоту, потом сходит с погрузчика и подходит к печи:

7

На панели управления печью есть возможность наклонить ковш с расплавленным металл, и он через носик начинает литься в ковш. Красивое зрелище:

8

Потом оператор везет раздаточный ковш к аппарату, где происходит процедура дегазации расплавленного металла:

9

В это время в ковш под давлением поступает газ, и одновременно металл взбивается как миксером. Это делается для того, чтобы очистить расплав от всех ненужных примесей. Они после взбития всплывают на поверхность и удаляются.

10

После дегазации металл выливается в другой контейнер, который стоит около прессов:

11

Далее оператор плавильщик возвращается к загрузке чушек в печь, чтобы пойти по новому кругу. А дальнейшее производство сковородок продолжается у прессов. Их на производстве 8 штук, один из которых полностью роботизирован. В эти дни готовится еще одно помещение под установку еще трех прессов, чтобы увеличить объем выпускаемой продукции.

12

Несколько слов о технологии, которая применяется на этом производстве - литье с кристаллизацией под давлением или ЛКД. Она позволяет на выходе получить самый большой выход готовой продукции при небольшом проценте брака, если сравнивать с другими технологиями. Например, в кокильном литье нет усилия запирания в прессе, из-за этого продукция получается пористой, а его химические свойства ниже. Уровень брака при литье с кристаллизацией - около 2-3% за смену, а при других видах литья с теми же параметрами - порядка 20%.

Литье с кристаллизацией под давлением осуществляется на специальных прессах. Каждый пресс универсален, на нем можно изготовить любой вид металлической посуды, в зависимости от того, какая матрица установлена в прессе. Матрицей называют нижнюю часть пресса, куда заливается расплавленный металл и откуда потом извлекается заготовка будущей посуды. Верхняя часть пресса называется пуансон.

13

У каждого пресса работает 1 или 2 оператора. В их задачу входит обработка двух поверхностей пресса разделительной жидкостью. Она не дает металлу прилипнуть к пресс-форме.

14

Пока первый сотрудник заканчивает обработку пресс-формы разделяющей жидкостью, второй уже берет черпак, и набирает в него металл из контейнера:

15

На этой фотографии весь "ассортимент" ковшиков для заливания металла в пресс. Выбор ковшика зависит от посуды, которая выйдет из под пресса:

16

В перерывах между заливанием металла в пресс, оператор убирает с расплава специальным инструментом верхнюю пленку окислов.

17

Металл из ковшика заливается в пресс-форму, потом пресс опускается и держится около 10-15 секунд. К слову, усилие пресса составляет 300-400 тонн. Потом пресс поднимается, и оператор руками в перчатках вытаскивает заготовку из пресс-формы:

18

На выходе получается вот такой полуфабрикат с заусенцами и неровными краями (облой):

19

Кстати, на производстве работает одна роботизированная установка, которая сама обрабатывает поверхности пресс-формы, наливает расплавленный металл, включает пресс, вытаскивает заготовки и подает ее оператору робота:

20

Ему, в свою очередь, остается только проверить заготовку и отложить в сторону в ожидании следующей подачи:

21

22

Оставшийся в печах и ковшах металл, при необходимости остановить работу печи, разливается в такие формы, чтобы получить на выходе исходный материал - чушки:

23

Далее эти заготовки поступают в цех механической обработки. Там у них убирают заусенцы и неровности кромок:

24

После механической обработки заготовки получаются гладкие:

25

Следующий этап - это грубая пескоструйная обработка, чтобы сделать гладкую заготовку шершавой, чтобы краска и антипригарное покрытие лучше ложилось. Другими словами, это делается для лучшей адгезии металла с покрытиями:

26

27

Вот какая поверхность у будущей посуды получается после пескоструйки:

28

Далее за дело принимается конвейерная машина, которая моет, сушит и обезжиривает заготовки перед нанесением покрытий. После мойки изделия проходят другую машину, которая нагревает будущие сковородки до высокой температуры для выявления возможного брака при нагревании.

29

Потом изделия проходят через окрасочные камеры. Для этого сковородки сначала укладываются вверх дном на специальные удерживающие средства - ложементы, а на дно ставят специальные крышки, которые не дают окраситься дну:

30

Потом изделия, вращаясь вокруг своей оси, поступают под пульверизаторы, которые равномерно покрывают изделия сначала грунтом, потом краской:

31

32

33

Операторы покрасочных камер убирают окрашенные изделия, вместо них подкладывают неокрашенные и накрывают их крышками для дна:

34

После окраски, изделия поступают в печь, где происходит спекание краски и металла:

35

Загрунтованные и окрашенные изделия снова кладутся на ложементы, но на этот раз дном вниз. Далее сковородки снова едут под пульверизаторы, но на этот раз с антипригарным покрытием в несколько слоев:

36

37

После нанесения покрытия посуда вновь проходит через печь и охлаждение:

38

Следующая стадия - это визуальный контроль качества нанесения покрытий.

39

После контроля качества нанесения покрытий, вся партия поступает на проточку внешнего дна. Посуда присасывается к колесу, начинает крутиться, а высокоточная лазерная установка срезает слой металла на дне. Это делается для того, чтобы у посуды было абсолютно ровное дно, что очень важно для равномерного прогревания посуды на огне и плотного прилегания к плоским поверхностям (вроде стеклокерамических плит):

40

Сковородка почти что обрела свой окончательный вид. Не хватает только ручки. На фотографии видно выступ на боку сковородки - гужон:

41

Здесь в этом самом гужоне автомат сверлит отверстия для ручки:

42

А потом сковородки попадают в заботливые руки тех, кто привинчивает ручки к корпусу сковородки. После чего сковородку можно считать готовой:

43

Остается только упаковать ее в красивую обертку и сложить в коробки:

44

45

46

А на этой фотографии можно увидеть результат из каждой стадии производства. Чушка, заготовка из пресс-формы, заготовка после механической обработки, придание шершавости через пескоструйную обработку и конечный продукт после нанесений всех покрытий, с ручкой и упаковочной бумагой. Скоро эта сковородка окажется на прилавке какого-то магазина, а после покупки будет радовать хозяйку на кухне.

47

Сковорода — приспособление для жарки пищи. Имеет, как правило, круглую форму. Может быть без ручек, с одной ручкой или с двумя ручками. Изготавливается из чугуна, нержавеющей стали или стали покрытой различными эмалями, алюминия, керамики и др материалов. Снабжается крышкой изготавливаемой из различных материалов (прозрачных или непрозрачных) и, иногда, сеткой препятствующей разбрызгиванию жира или масла.

(Сковорода без ручки комплектуется чапельником, который изготавливается на Приволжском чапельном заводе из сплава редких и дорогих металлов: иридия (20 %), палладия (30 %) и меди (50%). Но это совсем другая история.)

Пойдёмте посмотрим процесс рождения самой обычной сковороды эконом-класса.

Вот рулоны ставят на автоматическую вырубку дисков.

Форма вырубки может меняться оператором. Остатки ленты идут на переплавку.

Для дальнейших операций диску нужно придать шероховатость. Этим занимается зачистная машина.

Готовый диск покидает зачистку и сразу отправляется для нанесения внутреннего покрытия, которое в итоге должно быть около 20 микрон.

Диск с покрытием запекается при температуре 400 градусов по Цельсию.

Нужно ещё одно покрытие. На этот раз внешнее.

Специально обученный человек складирует готовые диски, ожидающих дальнейшие превращения.

Покрытие может быть различного цвета, вплоть до розового.

Теперь заготовка принимает форму сковороды. Шлёп и приняла.

Конвейер подхватывает почти законченную работу и уносит вдаль.

Производство посуды элит-класса немного отличается от эконом-производства.

В работу идут диски потолще (от 3мм).

Диски уже не штампуется, а чеканятся. При чеканке металл не вытягивается, но пластично перетекает в заданную форму под действием пресса усилием в 3,5 тонны.

Заготовки отправляются в мойку. Под действием специальных растворов поверхность очищается и получает шероховатость. Заготовка выходит чистой и сухой. Теперь её нельзя брать голыми руками, т.к. отпечатки пальцев могут остаться на поверхности. Навечно.

Далее методом напыления заготовки становятся всё более похожими на посуду. Толщина покрытия не менее 35 микрон.

После нанесения слоя заготовка сушится,

потом охлаждается.

Ещё один слой напыления

и в печь. 420 градусов. Покрытие спекается, из него улетучиваются все остатки растворителей.

Осталось приварить штырёк для ручки

прикрутить саму ручку

и можно паковать.

Глава третья. Всё тайное становится явным.

Мы проникли в секретную лабораторию, в которой проводят испытания сковородок.

Испытания начинаются задолго до того, как посуда найдёт своего хозяина. Специальный человек каждые полчаса контролирует толщину покрытия. Вот таким девайсом.

(Кстати, в лаборатории с нами поделились информацией, что любую сковороду, независимо от производителя, рекомендуется менять через 3 года.)

Покрытие проверяется на прочность. Ножом по шаблону делается несколько надрезов-царапин.

Скотчем пытаются сорвать покрытие.

Теперь имитация мойки. Образец трётся жёсткой губкой с нагрузкой 1,5-2 кг. Трётся долго. Покрытие не должно быть повреждено. На экране заданное количество циклов.

Температура сковороды определяется лазерным термометром.

Кроме всего этого, в лаборатории проверяют: прочность крепления ручки, герметичность клёпки, термостойкость покрытия и его сплошность. Все эти посудные пытки помогают понять над чем работать и где можно выдыхать.

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

В последние годы мне регулярно пишут френды из разных регионов России и даже из других стран с неожиданным вопросом: "Мы тут вчера купили казан (сковородку, жаровню), а там внизу написано "kukmara", это с твоей родины?".

Сначала это удивляло, а потом мы с aksanova решили: сколько можно рассказывать про заморские чудеса и далекие регионы, когда в моем родном Кукморе еще не все интересное изучено и показано!

Сегодня мы расскажем и покажем как делается посуда под маркой Kukmara, которая, как оказалась, уже распространилась по всей планете. Я, если честно, был приятно удивлен сим фактом. Пока изучали производство, узнали, что даже Галилео уже успел побывать в Кукморе и снять репортаж о том, как делается казан для плова! Приглашаю и вас теперь узнать об этом далее в посте.

2. Итак, куда же мы с вами попали?! Это ОАО "Кукморский завод Металлопосуды" - один из основных производителей литой алюминиевой посуды с 1950 года. А несколько веков назад завод назывался медеплавильным и занимался изготовлением самоваров, подносов, кастрюль из меди.

Когда я впервые услышал, что 60% литой посуды, производимой в России, делается в родном райцентре Татарстана, Кукморе, не поверил. А это именно так!

3. В настоящее время здесь производят казаны, учаги, кастрюли, сковороды, блинницы и многое другое!

Даже есть великаны - казаны по 110 литров!

4. Отправляемся прямо в цеха, наблюдать за этапами изготовления посуды.

Алюминий для производства приходит в слитках по 10 кг. Его состав проверяется в специальной лаборатории завода на пригодность

5. Производство начинается с плавки алюминиевых сплавов в печах при температуре от 700 до 850 градусов! Жара!

6. Литейный цех - самая настоящая горячая точка.

7. В специальные формы черпаком заливается жидкий алюминий. Завораживающее зрелище!

8. Отличная башня из них получается).

9. О как! Поняли, как надо работать?

:-))

10. После литья на заготовках остается лишний металл

11. В связи с этим изделие подвергается дальнейшей обрубке и чистке на специальных токарных станках

14. Как скульптуры! Отсекаем лишнее и получаем результат

15. Далее перед нанесением покрытий посуда проходит специальную обработку на пескоструйном аппарате, так как на поверхности не должно быть царапин

16. Теперь можно приступать к окраске. Она производится в несколько этапов. Покрытия (2-х и 3-х слойные) наносятся вручную методом напыления с помощью специальных пульверизаторов или на полуавтоматических линиях нанесения покрытия. Изделия покрываются как с внутренней стороны, так и с внешней

17. Сначала грунтовка, она обеспечивает лучшее сцепление металла с антипригарным покрытием, увеличивая срок службы изделия. Грунт высыхает в конвейерной печи, куда и отправляется изделие

18. Уже начали эксплуатацию автоматической линии, где все этапы нанесения покрытий выполняются на специальном оборудовании в одном месте

19. Немецкие и итальянские антипригарные покрытия. Хранятся в специальном холодильнике

21. Изделие с высохшим грунтом выходит из другой стороны конвейера и снова отправляется на покрасочный стенд.

С внешней и внутренней стороны изделие покрывается антипригарным покрытием и снова печь. Посуда подвергается температуре более 450 градусов в этих туннельных печах.

22. Следующим этапом после нанесения покрытий является сушка с последующим охлаждением

23. А литая посуда без покрытия проходит шлифовку, сборку, контроль качества, комплектацию и упаковку

25. Завершающим этапом производства алюминиевой посуды с антипригарным покрытием является проточка дна изделия.

Проточка - это снятие стружки с днища посуды

26. Что делает возможным использование не только на газовых и электрических плитах, но и на стеклокерамических.

Выравнивание дна увеличивает площадь соприкосновения дна посуды с плитой, что влияет на скорость и равномерность прогрева посуды

27.

30. Проточка производится и для эстетических целей

31. Приятно видеть, что завод растет и расширяется. Это новые цеха. Удивило количество занятых на предприятии - почти 700 человек. Для Кукмора с населением 17000 человек и не с самой лучшей обстановкой в поиске хорошей работы такой предприятие - решение вопроса для многих моих земляков

32.

33. Также здесь имеется цех жестяных изделий, где производят треноги, прутья, пресс-формы, штампы. Они покрываются специальным маслом, чтобы не ржавели

34. Далее в зависимости от ассортимента изделия комплектуются стеклянными или металлическими крышками, съемными ручками. Для комплектации используются как материалы собственного производства (нержавеющие ручки, ободки для котлов походных, алюминиевые ручки и т.д.), так и материалы, закупаемые у других производителей (стеклянные крышки, бакелитовые и деревянные ручки, крепежные изделия, упаковочная тара). Фурнитура в основном импортная

34. Так как я родился и вырос в Кукморе, то почти везде на предприятии встречал знакомые лица - одноклассники, друзья, знакомые. Это было приятно!

36. Понравился дизайн упаковки

37. Продукция упаковываются в пленку с последующей упаковкой в транспортировочную тару

38.

39. Очень удивило разнообразие продукции завода. Перед экскурсией в отделе маркетинга удалось увидеть огромный стенд посуды. А я-то думал, что только сковородки да казаны делают!

40. Заверните мне, пожалуйста, каждое наименование по две, нет, по три штуки!

О производстве нам очень доходчиво и подробно рассказали Ринат Билалович - технический директор завода и коммерческий директор Амина Загитовна. Спасибо всем, кто организовал для нас эту интересную и познавательную экскурсию!

Читайте наше сообщество также вконтакте, где большой выбор видеосюжетов по тематике "как это сделано" и в фейсбуке.

Читайте также: