Технология металлообрабатывающего производства что это за профессия

Опубликовано: 03.10.2024

История профтеха

Технология металлообрабатывающего производства

Общее описание профессии

Все механизмы – от кухонных комбайнов до космических кораблей – состоят из простых и сложных деталей. Для изготовления этих деталей сегодня требуются специалисты, знающие, как и из каких деталей они собираются, разбирающиеся в традиционных и высоких технологиях. Эти знания дает специальность «Технология машиностроения». Она для тех, кто стремится научиться что-то делать своими руками, управлять современными станками и сложными машинами, выполнять чертежи на компьютере, точить детали на станке.

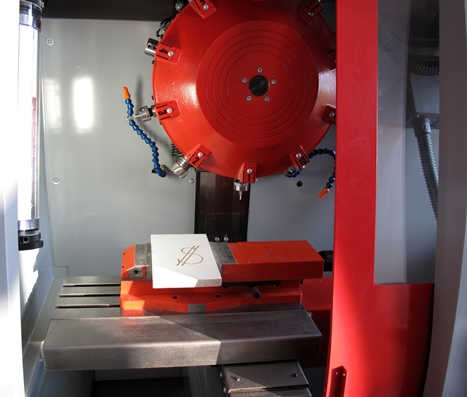

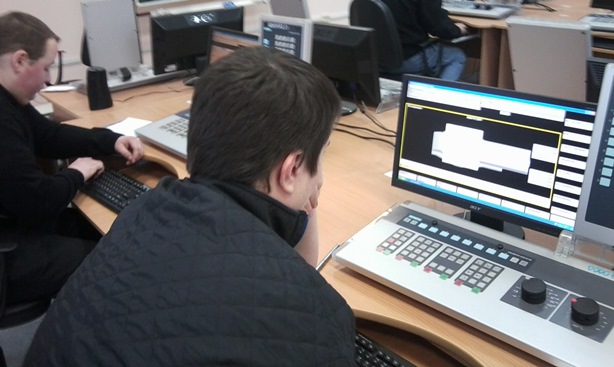

В современном производстве труд технолога изменился. Распространение автоматизированного оборудования, управляемого от компьютера, появление систем автоматизированного проектирования и управления производством практически на всех машиностроительных предприятиях привели к тому, что специалист, который помогает создавать новую технику, опирается на компьютерные технологии. Такие специалисты нужны на предприятиях и в организациях, занимающихся проектированием, изготовлением, ремонтом машин и аппаратов, применяемых в различных отраслях промышленности, в том числе химической, нефтеперерабатывающей, пищевой и других. Сегодня специальность «Технология машиностроения» актуальна как никогда, и это не удивительно: производство развивается быстрыми темпами, поэтому необходимы компетентные специалисты.

Историческая справка

Как бы далеко ни шагнули информационные технологии, какие бы сверхприбыли ни приносила сфера обслуживания, становым хребтом экономики любой развитой страны по-прежнему остается машиностроение. Машиностроение – это несколько относительно самостоятельных отраслей: авиа-, судо-, автомобилестроение, энергетическое машиностроение, станкостроение, производство сельскохозяйственной техники и т. д. Костяк коллектива любого машиностроительного предприятия – техники. Это квалифицированные работники, востребованные в первую очередь на машиностроительных заводах. Здесь они занимаются наладкой технологии производства, настройкой, ремонтом и техническим обслуживанием оборудования, эксплуатацией систем автоматического управления технологическими процессами и производством.

Не менее востребованы техники и в мелких ремонтных и автомастерских, в пищевой и легкой промышленности, на предприятиях бытового обслуживания. Как правило, устраиваясь не по профилю, они отлаживают работу конвейеров, промышленных роботов или занимаются ремонтом автотранспортных средств и других механизмов. Иначе говоря, техник машиностроения – это мастер на все руки, который может и возглавить участок цеха, и самостоятельно выполнить сложные производственные операции.

Возникновение машиностроения как отрасли промышленности относится к XVIII веку, быстрое развитие машиностроение получило в XIX веке, сначала в Великобритании и некоторых других странах Западной Европы, а затем в США. В России первые машиностроительные заводы были построены в начале XVIII века. Основы теории и практики машиностроения и приборостроения заложены М.В. Ломоносовым и механиками-изобретателями И.И. Ползуновым, К.Д. и П.К. Фроловыми, И.П. Кулибиным, Е.А. и М.Е. Черепановыми и другими. Развитие технологий машиностроения тесно связано с именами таких ученых, как Остроградский, Чебышев, Вышнеградский, Жуковский, Чаплыгин, Ершов, Кирпичев, Артоболевский.

Технологии машиностроения – комплекс технических наук, технологий, используемых в машиностроении. Машиностроение традиционно определяется как отрасль тяжелой промышленности, изготовляющей машины и оборудование для промышленности, обороны, а также для широкого потребления. Главная задача машиностроения – обеспечить все отрасли промышленности высокоэффективными машинами и оборудованием. Машиностроение является основой индустриализации. Машиностроение часто понимают как составную часть более широкой производственной группы – машиностроение и металлообработка, в которую кроме машиностроения входит обработка металлов, производство металлических изделий, металлоконструкций, ремонт машин и оборудования. Машиностроение занимает ведущее место в промышленности России по объему выпускаемой продукции, стоимости основных производственных фондов и численности рабочих, занятых в производстве. Поэтому специалисты этой отрасли востребованы всегда.

Подробнее о профессии

Квалификация: Техник

Срок обучения: 3 года 10 месяцев

Направление подготовки: Металлургия, машиностроение и материалообработка

Форма обучения: очная, заочная.

Назначение профессии

Работник разрабатывает технологические процессы изготовления деталей машин, участвует в их внедрении и осуществляет технический контроль; участвует в организации производственной деятельности. Выполняет работы по одной или нескольким профессиям рабочих: заточник, зуборезчик наладчик автоматических линий и агрегатных станков наладчик станков и манипуляторов с программным управлением, оператор станков с программным управлением, слесарь-инструментальщик, станочник широкого профиля, токарь фрезеровщик и т. д.

Должен знать

правила отработки конструкции детали на технологичность; свойства материалов; методику проектирования технологического процесса изготовления деталей; виды деталей; виды режущих инструментов; назначение и возможности станков; назначение и виды технологических документов; методику разработки и внедрения программ для обработки деталей на автоматизированном оборудовании; возможности использования информационных технологий в машиностроении; принципы формы и методы организации производственного и технологического процессов; основные принципы наладки оборудования, приспособлений, режущего инструмента; методы контроля качества детали.

Должен уметь

использовать конструкторскую документацию для проектирования процессов изготовления деталей; составлять технологические маршруты изготовления деталей и проектирования технологических операций; разрабатывать и внедрять управляющие программы; разрабатывать конструкторскую документацию; рационально организовывать рабочие места, участвовать в расстановке кадров, принимать и реализовывать управленческие решения.

Чему научат?

- Выбирать метод получения заготовок

- Разрабатывать способы изготовления деталей

- Проектировать технологические операции

- Разрабатывать и внедрять управляющие программы обработки деталей

- Участвовать в планировании и организации работы структурного подразделения

- Участвовать в руководстве работой структурного подразделения

- Участвовать в анализе процесса и результатов деятельности подразделения

- Участвовать в реализации процесса по изготовлению деталей

- Контролировать соответствие качества деталей техническим требованиям

Профессионально важные качества:

• склонность к анализу и прогнозу;

• развитую зрительную память и глазомер;

Медицинские противопоказания

Работа не рекомендуется людям, которые имеют заболевания органов зрения.

Перспективы профессии

Специальность "Технология машиностроения" - одна из ведущих и перспективных специальностей машиностроительной отрасли. Машиностроение – отрасль, способствующая укреплению и процветанию нашей страны. Перспективы развития технологии машиностроения связаны с внедрением информационных технологий и компьютерных систем в процесс производства деталей. Освоение специальности «Технология машиностроения» в ХХI веке предполагает, что выпускник изучил действующие при изготовлении машин закономерности и готов использовать полученные знания в производстве деталей заданного качества на основе применения компьютерной техники и компьютерных систем автоматизированного проектирования.

Данная специальность является очень перспективной, так как машиностроительные технологии очень быстро развиваются, что в свою очередь ведёт к повышению спроса на специалистов в данной области.

Современные технологии и оборудование металлообрабатывающего производства – сложный многоступенчатый процесс с вовлечением десятков специалистов с разными профессиональными навыками.

Производство и обработка металла была и остается одной из приоритетных сфер экономики. Четкое деление по профессиям началось в середине 19-го столетия: индустриализация сопровождалась открытием заводов и фабрик, ростом спроса на узкие компетенции, в том числе на работников, которые занимались обработкой сырья, заготовок, готового металлопроката.

Что это за профессия?

Специальность «Технология металлообрабатывающего производства» (код 15.02.15) связана с разработкой процессов и программ для производства металлических деталей на автоматизированных производствах.

В сферу профессиональной деятельности также входят:

- Наладка и контроль за работой технологического оборудования.

- Эксплуатация станков ЧПУ и сборочных приспособлений, задействованных в производственном процессе.

- Планирование участков на машиностроительных и других предприятиях, связанных с металлообработкой, в соответствии с поставленными задачами.

- Диагностика неисправностей в металлорежущих машинах и другом оборудовании, выбор наиболее оптимального способа их устранения.

- Профилактика и ремонт станков, другого механического и автоматического оборудования в рамках профессиональной компетенции.

- Наладка металлорежущих станков в строгом соответствии с технической документацией.

- Составление заказов на материально-технические ресурсы на основе текущих потребностей.

- Контроль за соблюдением мер по охране труда и производственной безопасности.

- Анализ текущей работы и внесение предложений по ее оптимизации.

Срок обучения

Подготовкой по специальности «Технология металлообрабатывающего производства» занимаются техникумы и колледжи. Поступление возможно на базе 9 и 11 классов.

- на базе 9 классов – 4 года 10 месяцев;

- на базе 11 классов – 3 года 10 месяцев.

Форма обучения – очная. Некоторые учебные заведения практикую очно-заочный формат. В этом случае длительность образовательной программы увеличивается на 2 года.

Дипломированным специалистам присваивается квалификация «Техник-технолог». Где и кем они будут работать, зависит от направления колледжа и желания выпускника.

Сферы деятельности

Область деятельности выпускников – техническая, а специализация может быть связана с:

- машиностроением;

- металлургией;

- СТО и сервисными центрами;

- АТП;

- ремонтом и обслуживанием промышленных двигателей, сельхозтехники;

- авиастроением;

- ракетной промышленностью;

- работой в проектных и исследовательских институтах.

Этот список – лишь малая часть сфер деятельности, где можно работать с дипломом технолога металлообрабатывающего производства.

Важные дисциплины

Программа подготовки студентов включает ряд важных предметов, в том числе:

- компьютерную и инженерную графику;

- техническую механику;

- программирование ЧПУ для автоматизированных станков и машин;

- прикладную механику;

- технический аудит;

- проектирование производственных цехов;

- моделирование процессов;

- инструменты и инструментальные системы;

- управляющие программы для разных производственных процессов;

- наладку, подналадку, ТО и контроль за работой оборудования.

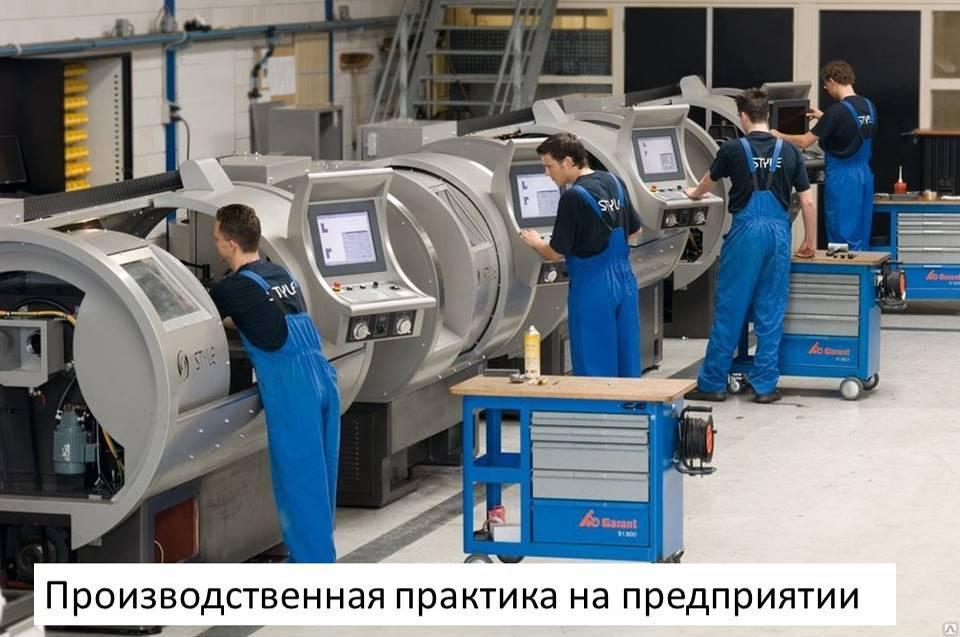

Программой обучения также предусмотрены два вида практики: учебная и производственная. Производственная практика проходит в два этапа: на промышленном предприятии по профилю студента и перед защитой дипломной работы (преддипломная практика).

Компетенции специалиста

Компетенции дипломированного специалиста достаточно, чтобы:

- Организовать работу участка, цеха, другого структурного подразделения.

- Разработать и внедрить в производство технологии, связанные с изготовлением деталей и узлов для оборудования.

- Выполнять работу по нескольким рабочим специальностям.

- Определять наиболее оптимальные методы работы, оценивать их безопасность и эффективность.

- Оперативно решать производственные проблемы, принимать нестандартные решения.

- Обеспечить нормальную работу и психологический климат в коллективе, мотивировать коллег и подчиненных.

- Использовать необходимую инженерную документацию в работе.

- Составлять маршруты производственных процессов.

- Планировать работу, определять первоочередные задачи и добиваться их решения.

Востребованность и перспективы

Спрос на рабочие кадры превышает предложения – тенденция не меняется два десятилетия и не изменится в ближайшем будущем. Следовательно, потребность в технологах металлообработки и машиностроения никуда не денется.

Наоборот, эксперты рынка труда отмечают рост спроса на технических специалистов, что связано с расширением функциональных возможностей оборудования, внедрения инноваций в производственный процесс.

Дефицит кадров существует и в странах ближнего и дальнего зарубежья. Безработица дипломированным технологам точно не грозит.

Что касается перспектив, то выпускник колледжа может работать мастером, старшим смены, начальником участка. Еще один вариант – получение высшего образования в университете, после чего сотрудник может претендовать на руководящие посты высшего звена, должности в профильных управлениях и министерствах.

Востребованные профессии

Проанализировав вакансии на рынке труда Москвы и региональных рынках России, можно выделить профессии, на которые наиболее высокий спрос. Это:

- техник-технолог;

- наладчик оборудования с ЧПУ;

- технолог ОТК.

Технолог

Технолог – общее название для группы профессий, а круг должностных обязанностей зависит от сферы деятельности. Если это автомобилестроение, то техник-технолог будет отвечать за выпуск заготовок, деталей и узлов из металла, контроль их качества, организацию процесса, обслуживание станков, на которых они изготавливаются.

Специалисты подчиняются инженерам-технологам. Средняя зарплата по России составляет 50 тысяч рублей.

Наладчик оборудования с ЧПУ

Наладчики следят за тем, чтобы производственные станки и другие устройства с ПУ работали четко, точно, без потерь производительности. В их обязанности также входит своевременное выявление неисправностей, включая скрытые дефекты, и их устранение.

Для успешной работы наладчик должен хорошо разбираться в устройстве манипуляторов, станков, другого оборудования, уметь читать технологические карты, знать другие профессиональные нюансы. Средняя заработная плата такого специалиста – 65 тысяч рублей.

Технолог ОТК

Отдел технического контроля (ОТК) отвечает за качество выпускаемой продукции, проверку ее соответствия установленным стандартам и техническим условиям.

От работы технолога ОТК зависит количество бракованных изделий в отгружаемой партии, репутация предприятия. Ведь лояльность потребителей возможна только в том случае, если они получают продукцию высокого качества по доступным ценам. Проверка изделий проводится визуально и с использованием контрольных приборов.

Технологический процесс металлообработки включает изменения формы, размеров, свойств материала с помощью механического, электрического, химического, термического воздействия, а также литья, давления, сварки. Все эти процессы выполняются и контролируются специалистами, имеющими определенные знания в области обогащения, плавления руды, работы с металлическим сырьем, изготовления полуфабрикатов, заготовок, деталей и другой продукции. Каждый процесс металлообработки выполняется работником определенной профессии.

В металлургии задействованы рабочие различных специальностей, каждый из которых выполняет свои обязанности на конкретном этапе обработки металла, начиная от обогащения руды и заканчивая изготовлением детали.

Горновой работает у доменной печи, представляющей собой сооружение для плавления руды, в процессе которого отделяется шлак. Расплавленной железо, пройдя обработку коксом и насыщенное углеродом, становится чугуном. Эта работа трудоемкая, связана с контролем процесса непрерывного стекания расплавленного металла по желобам.

Работа литейщика связана с отливкой изделий определенной конфигурации с помощью различных форм. Знания и навыки в этой области позволяют изготавливать изделия, начиная от простой монолитной плиты, и заканчивая сложными декоративными и архитектурными элементами. Поэтому литье может быть как художественным, так и промышленным. Литейщики могут выполнять различные функции на предприятии, начиная от непосредственного участия в производстве изделия и заканчивая выполнением инженерно-технологических задач.

Сталевар контролирует процесс выплавки металла на различном оборудовании, включающем вакуумные, электроплавильные печи, конвекторы. Прочная и гибкая сталь отличается от чугуна меньшим количеством примесей из углерода, кремния и других элементов. В ходе плавления образуется шлак из ненужных веществ. Обязанностью сталевара является контроль работы различных плавильных печей, поэтому работник должен разбираться в технологии сталеплавления, устройстве печи, знать физико-химический свойства металлов и обладать знаниями основ электротехники.

Термист обрабатывает готовые металлические детали с целью повысить их твердость или добавить пластичности. В работе он использует печь и закаливание металла. Его основными обязанностями является поддержание механизмов в надлежащем состоянии, приготовление необходимых рабочих растворов, определение химических и физических характеристик металла, а также обработка деталей.

Задача вальцовщика связана с деформированием листового металла для придания ему нужной формы. Он следит за исправностью оборудования и соответствием полученного изделия заданным параметрам.

Штамповщик занимается обработкой заготовки из прокатного листа с помощью пресса, а также трубогибочных и других видов станков. Такие специалисты работают только с холодной штамповкой, применяют в работе специальные штампы для пробивания отверстий, сгибания, просечки металла и других работ.

Профессия гальваника востребована на любых работах, связанных с обработкой металла. В обязанности работника входит покрытие поверхности материала специальными составами, предотвращающими коррозию и изнашивание изделия. Гальванизация применяется в отрасли машиностроения, а также различных сферах жизнедеятельности человека: авиастроении, здравоохранении и для изготовления предметов дизайна.

Сварщик применяет в работе сварочные материалы для соединения конструкций, различных элементов из металла, труб и других материалов. От точности и профессионализма такого работника зависит качество соединения металлических частей неразрывно, без трещин и зазоров на месте швов.

К другим видам рабочих специальностей, связанных с обработкой металла, относятся токари, фрезеровщики, слесари, расточники, шлифовальщики, слесари-инструментальщики.

Получение образования по обработке металла

Различные высшие и средние специальные учебные заведения проводят подготовку, переподготовку, повышение квалификации специалистов, задействованных в металлургической отрасли. Учебные заведения могут профилироваться на различных специальностях, связанных с материаловедением и технологиями материалов:

- металловедение и термическая обработка;

- токарь;

- слесарь;

- машиностроение;

- литейное производство черных и цветных металлов;

- проектирование технологических машин и комплексов;

- металлургия сварочного производства;

- другие специальности.

Обучение профессии по обработке металлов также проводят станкостроительные, технические, политехнические колледжи и техникумы.

Перспективы профессий

Любая работа, связанная с металлургической отраслью, считается тяжелой и энергозатратной. Однако со временем промышленность оснащается новым цифровым оборудованием, механизмами-роботами, которые частично или полностью замещают работу человека. С помощью компьютерного управления контролируется процесс обработки металла, изготовление изделий, соблюдается точность заданных параметров.

Даже новейшее оборудование контролируется человеком, поэтому работники металлургических специальностей должны изучать алгоритмы работы механизмов, знать все этапы технологического процесса, физико-химические свойства материалов. Они должны быть дисциплинированными, ответственными и знать правила техники безопасности. С каждым годом на рынке труда растет спрос на квалифицированных работников различных металлургических специальностей.

Срок обучения

Подготовкой по специальности «Технология металлообрабатывающего производства» занимаются техникумы и колледжи. Поступление возможно на базе 9 и 11 классов.

- на базе 9 классов – 4 года 10 месяцев;

- на базе 11 классов – 3 года 10 месяцев.

Форма обучения – очная. Некоторые учебные заведения практикую очно-заочный формат. В этом случае длительность образовательной программы увеличивается на 2 года.

Дипломированным специалистам присваивается квалификация «Техник-технолог». Где и кем они будут работать, зависит от направления колледжа и желания выпускника.

Сферы деятельности

Область деятельности выпускников – техническая, а специализация может быть связана с:

- машиностроением;

- металлургией;

- СТО и сервисными центрами;

- АТП;

- ремонтом и обслуживанием промышленных двигателей, сельхозтехники;

- авиастроением;

- ракетной промышленностью;

- работой в проектных и исследовательских институтах.

Этот список – лишь малая часть сфер деятельности, где можно работать с дипломом технолога металлообрабатывающего производства.

Важные дисциплины

Программа подготовки студентов включает ряд важных предметов, в том числе:

- компьютерную и инженерную графику;

- техническую механику;

- программирование ЧПУ для автоматизированных станков и машин;

- прикладную механику;

- технический аудит;

- проектирование производственных цехов;

- моделирование процессов;

- инструменты и инструментальные системы;

- управляющие программы для разных производственных процессов;

- наладку, подналадку, ТО и контроль за работой оборудования.

Программой обучения также предусмотрены два вида практики: учебная и производственная. Производственная практика проходит в два этапа: на промышленном предприятии по профилю студента и перед защитой дипломной работы (преддипломная практика).

Компетенции специалиста

Компетенции дипломированного специалиста достаточно, чтобы:

- Организовать работу участка, цеха, другого структурного подразделения.

- Разработать и внедрить в производство технологии, связанные с изготовлением деталей и узлов для оборудования.

- Выполнять работу по нескольким рабочим специальностям.

- Определять наиболее оптимальные методы работы, оценивать их безопасность и эффективность.

- Оперативно решать производственные проблемы, принимать нестандартные решения.

- Обеспечить нормальную работу и психологический климат в коллективе, мотивировать коллег и подчиненных.

- Использовать необходимую инженерную документацию в работе.

- Составлять маршруты производственных процессов.

- Планировать работу, определять первоочередные задачи и добиваться их решения.

Сущность и назначение процесса резания металлов

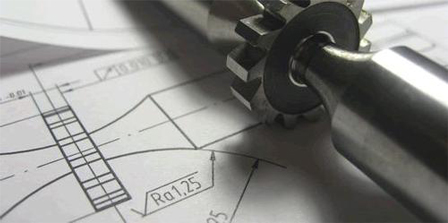

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки. Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка. Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи. Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

- Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных, перовых, спиральных и т. д.

- Строганием на станках поперечно-, продольнострогальных, строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

- Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

- Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение.

- Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение. От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев. Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной. Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

Машиностроительный комплекс – отрасль, обеспечивающая обороноспособность страны, отрасль, обеспечивающая оборудованием все другие промышленные комплексы, отрасль, которая является хребтом экономики государства. Распространение автоматизированного оборудования, станков с числовым программным управлением, развитие аддитивных технологий способствовали изменению требований к квалификации молодых специалистов в современном производстве. Для изготовления любого механизма – будь то кухонный комбайн или спортивный автомобиль, боевой самолёт или электродвигатель – сегодня требуется знание как традиционных, так и новейших технологий. Эти знания получают студенты, обучающиеся по специальности среднего профессионального образования «Технология металлообрабатывающего производства», входящей в TOП-50 востребованных специальностей.

ОСОБЕННОСТИ ПРОФЕССИОНАЛЬНОЙ ДЕЯТЕЛЬНОСТИ

Наши выпускники за 3 года 10 месяцев получают глубокую подготовку по гуманитарным, естественнонаучным и инженерным дисциплинам, а также практический опыт, который формируется при изучении дисциплин профессиональных модулей, прохождении учебных и производственных практик. Выпускники становятся «на ты» с современными CAD/CAM/CAE-системами, без которых немыслимо современное производство.

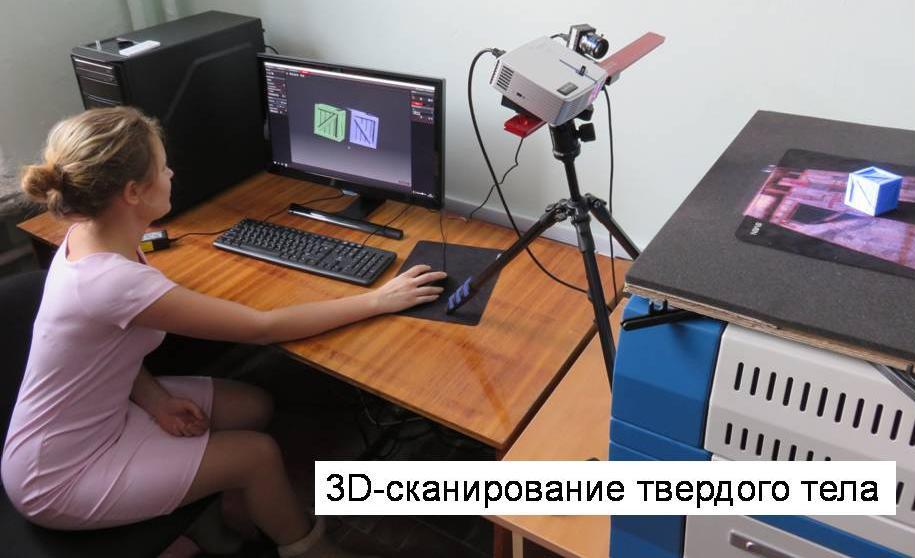

В процессе обучения студенты учатся разрабатывать технологические процессы сборки узлов и механической обработки деталей; проектировать технологии 3D-печати деталей машин; работать в системах автоматизированного проектирования машиностроительных изделий, технологических процессов и управляющих программ для станков с числовым программным управлением; разрабатывать планировки участков механических и сборочных цехов машиностроительных производств; осуществлять работы по наладке и подналадке металлорежущего и аддитивного оборудования, проводить его техническое обслуживание; проектировать современные средства технологического оснащения машиностроительного производства, в том числе роботы, станки с компьютерным управлением, 3D-принтеры; планировать деятельность структурного подразделения и организовывать деятельность подчиненного персонала.

ТРУДОУСТРОЙСТВО

Наши выпускники востребованы на малых, средних и крупных предприятиях по всей России. Получив среднее профессиональное образование по специальности «Технология металлообрабатывающего производства», выпускники смогут начать трудовую деятельность технологом, конструктором, оператором станков с числовым программным управлением, мастером производственного участка, специалистом по аддитивным технологиям.

Выпускники устраиваются как на промышленные предприятия Алтайского края: «Алтайвагон», «Алтайский приборостроительный завод «Ротор», «Барнаульский станкостроительный завод», «Барнаульский патронный завод», «Барнаултрансмаш», «Алтайский завод прецизионных изделий», «Сибэнергомаш», «Рубцовский завод запасных частей», «Завод кузнечно-прессового оборудования», «Алтайский трансформаторный завод», «ЗИАС Машинери», «Бийское производственное объединение «Сибприбормаш» и многие другие, так и на предприятия России: Ростсельмаш (г. Ростов-на-Дону), НАПО им. В.П. Чкалова (г. Новосибирск), «Уралвагонзавод» (г. Нижний Тагил) и др.

ВОЗМОЖНОСТЬ ПРОДОЛЖЕНИЯ ОБРАЗОВАНИЯ

Получив среднее профессиональное образование по специальности «Технология металлообрабатывающего производства», выпускники могут получить высшее образование, продолжив обучение в университете по программе бакалавриата по направлению подготовки «Конструкторско-технологическое обеспечение машиностроительных производств», а затем и в магистратуре, при этом возможно сокращение сроков обучения. Выпускающая кафедра «Технология машиностроения» имеет опыт реализации ускоренных образовательных программ с 1992 года.

Производство и обработка металла – взаимосвязанные многоступенчатые процессы, и вовлечены в них сотни тысяч людей. На каждом технологическом этапе требуется участие разных специалистов с различным уровнем подготовки и набором навыков, поэтому профессий, так или иначе связанных с металлом, несколько десятков.

История профессий

Использовать металлы для военных, хозяйственных и религиозных нужд люди начали предположительно в VII–VI веке до н. э. К этому времени относятся артефакты, найденные в Малой Азии. Более поздние находки сделаны на территории нынешних Египта, Китая, Сербии, Португалии, Болгарии. Сначала бытовые предметы и украшения отливались из золота, меди, олова, бронзы, со временем для изготовления оружия стали применять железо, а еще позднее появились более функциональные сплавы.

Почетными мастерами в общинах в то время считались кузнецы, работа которых ценилась даже выше деятельности лекаря. Несколько столетий – вплоть до наступления эпохи индустриализации – именно кузнечное дело было главным среди профессий, связанных с обработкой металла. По значимости с кузнецами конкурировали только литейщики, занятые в изготовлении пушек, колоколов, произведений декоративного искусства.

Со средины XVIII века начали происходить глобальные технологические трансформации, связанные с индустриальными революциями, предпосылками для которых стали различные нововведения в области металлургии: переход от древесного к коксующемуся углю в процессе выплавки свинца и меди, создание полностью металлических станков, ставших основой промышленного переворота.

Второй этап индустриализации, начавшийся в средине XIX века, уже полностью зависел от промышленной обработки металла и инноваций в этой отрасли, которые стали возможны благодаря успехам химии и физики. Именно на заводах и фабриках произошло четкое разделение труда металлурга по профессиям, требующим применения узких компетенций на каждом этапе обработки сырья, заготовок и завершенных металлических изделий.

Описание и виды профессий

Работа с металлом на производстве предполагает поэтапное технологическое воздействие сначала на сырье, а затем на полуфабрикаты, детали и готовую продукцию. Каждый из этих этапов требует участия представителей нескольких специальностей.

- Горновой. Таких рабочих еще называют «доменщиками у горна», поскольку, выплавляя из железной руды чугун, они трудятся в нижней части печи, после того как загруженное в верхний отдел сырье, пройдя через раскаленный кокс, обогатится углеродом и стечет в горн.

- Сталевар. Профессия человека, работающего с различным сталеплавильным оборудованием (кислородными конвертерами, мартеновскими, вакуумными, электроплавильными печами) с целью получения стали из чугуна.

- Литейщик. Так называют рабочих, занятых отливкой по конфигурации литьевой формы металлических изделий и деталей. Мастера литейного дела создают как утилитарный массовый продукт, так и художественные малотиражные произведения.

- Термист. Работник, который подвергает металлическую деталь температурной или химической обработке с тем, чтобы придать материалу новые свойства: например, сделать тверже или пластичнее. Для этого применяются специальные печи или стенды.

- Вальцовщик. Название профессии произошло от наименования инструмента, с помощью которого радиально деформируется листовой металл.

![Работа с металлом]()

Штамповщик. Специалист выполняет холодную штамповку металлических изделий на разных типах прессов (эксцентриковых, кривошипных, фрикционных). К этому же виду деятельности можно отнести всю обработку металлов давлением (ОМД) – специальность, которая, помимо штамповки, включает и другие способы воздействия на деталь: прокатку, прессование, волочение, ковку.- Станочник металлообработки – это общее название для представителей разных профессий: токаря, фрезеровщика, шлифовщика, сверловщика.

- Гальваник. Рабочий, занятый нанесением на металл защитного гальванического покрытия, предотвращающего коррозийные процессы.

В большинстве перечисленных видов деятельности существует дополнительное, более дробное, разделение, требующее от работников умения специфическим способом воздействовать на определенные типы металла (например, специалисты по производству электросварных, горячекатаных или холоднокатаных труб).

На каких специальностях лучше учиться

Основная отраслевая специальность – «Металлургия» направления «Технологии материалов». В зависимости от профиля в учебном заведении может быть представлена более узкая специальность: «литейное производство черных и цветных металлов», «металловедение и термическая обработка металлов», «токарь» и др. Также будущие металлурги нередко учатся по специальности «машиностроение» с тем или иным уклоном: «проектирование технологических машин и комплексов», «конструкторско-технологическое обеспечение машиностроительных производств» и др.

Для поступления в вузы абитуриентам понадобятся результаты ЕГЭ по математике, русскому и физике. В некоторых случаях нужны будут оценки экзамена по химии или информатике. Зачисление в ссузы проходит на основе конкурса аттестатов.

Лучшие вузы и ссузы для обучения

Металлообработка на производстве требует как применения труда рабочих с квалификацией, приобретенной в средних специальных учебных заведениях, так и знаний специалистов, получивших высшее образование. Среди вузов наиболее престижными в отрасли считаются:

- московские и питерские – МГТУ им. Н. Баумана, Московский Политех, МАИ, СЗТУ и СПбПУ Петра Великого и др.;

- региональные – СибГИУ (Новокузнецк), МГТУ им. Г. Носова (Магнитогорск), УрФУ им. Б. Ельцина (Екатеринбург), БГТУ (Брянск), ВолгГТУ (Волгоград), КНИТУ – КАИ им. А. Туполева (Казань), СФУ (Красноярск), ЮУрГУ (Челябинск), ТОГУ (Хабаровск), ВГТУ (Воронеж), НГТУ им. Р. Алексеева (Нижний Новгород), ИРНИТУ (Иркутск), ЛГТУ (Липецк) и другие.

Профильные профессии в ссузах можно получить в металлургических, станкостроительных, технических и политехнических колледжах и техникумах по всей России: в Москве, Санкт-Петербурге, Новосибирске, Челябинске, Самаре, Перми, Липецке, Рязани и множестве других городов.

Кому подходят

Металлургические профессии традиционно считаются физически энергозатратными – о них говорят, как о видах деятельности, требующих значительной силы и выносливости. Отчасти это так, но с течением времени производства модернизируются, и ряд процедур, ранее выполняемых вручную или посредством механического оборудования, сейчас осуществляется с помощью автоматических систем и компьютерного управления.

Аппаратчиками получения различных видов металла, операторами поста, инженерами металловедения и т. д. могут быть и женщины.

Зачастую работник на производстве в большей степени контролирует процесс, чем физически участвует в его осуществлении. А такой труд требует, в первую очередь, внимательности и дисциплинированности, то есть, умения запоминать технологический алгоритм и строго следовать протоколу исполнения, для чего нужны хорошая память и отменная реакция в условиях вынужденного отказа от стандартной процедуры. Монотонность повседневных действий «усыпляет» внимание работника и иногда становится причиной возникновения экстремальных ситуаций, поэтому очень важно уметь длительное время сохранять концентрацию.

Большинство работ в цехах – это бригадный труд, требующий умения коммуницировать с напарниками и коллегами. Навыки конструктивного общения и понимание друг друга с полуслова – важная составляющая такого рода профессий.

Сколько получают

Зарплаты металлургов зависят от специализации, квалификации, должности, региона и других факторов. В сводном списке, составленном на основе открытых вакансий, можно представить следующий перечень средних по России окладов:

- Литейщик цветных металлов, термист, прокатчик, кузнец, гальваник: 30–35 тыс. руб.

- Сталевар, горновой, штамповщик: 35-40 тыс. руб.

- Вальцовщик, токарь-универсал, фрезеровщик: 50–60 тыс. руб.

- Сварщик, оператор станков по обработке металла с ЧПУ: 65–75 тыс. руб.

Выше зарплаты (на 30–100%) у руководящего состава предприятия. По географическому принципу – большие заработки в Москве и отдаленных (в том числе северных) районах страны.

Как построить карьеру

Представители рабочих специальностей в металлургии обычно строят свою карьеру путем повышения разряда и квалификации. Это дает возможность со временем занять должность бригадира, а после переобучения – начальника цеха. Инженерные профессии и высшее образование позволяют рассчитывать на место руководителя направления, заведующего производством, заняться научно-исследовательской деятельностью.

Перспективы профессии

Профессия металлурга достаточно консервативна в плане внедрения инноваций, практическое освоение которых зависит от экономических возможностей предприятия осуществлять капитальные вложения в производство. Однако смена технологий происходит постоянно, развитие индустрии не стоит на месте, а исследовательская деятельность особенно активно проявляет себя на пересечении сфер различных научных дисциплин. Поэтому в металлургии очень разные люди – и изобретали, и рационализаторы – найдут свое предназначение.

Автор: Алексей Кузнецов

Если у вас остались хоть малейшие сомнения в том, что профессия обработка металла подходит именно вам, то мы настоятельно рекомендуем пройти тест на профориентацию от Профгид . Он стоит сущие копейки, при этом позволяет избежать ошибок, которые могут пустить не в то русло и искалечить всю вашу жизнь. Узнать больше >>

Отзывы, комментарии и обсуждения

Перед тем, как начать повествование, считаем важным предупредить. Профессия обработка металла подходит далеко не всем. Если вы или ваш ребенок еще учитесь в школе, то настоятельно рекомендуем пройти профессиональную программу по профориентации . Потратив небольшую сумму денег сейчас, вы сможете сэкономить годы жизни в последствии.

Ковалева Ольга Владимировна

Психолог, ведущий эксперт центра «Профориентатор».

Многие жалуются, что на работе им мало платят, не дают новых интересных задач и не повышают по карьерной лестнице.

Корни всего этого зарыты еще в нашем подростковом возрасте, когда мы выбирали свою профессию или вуз. Кто-то шел туда, где ближе всего к дому, кто-то по стопам или совету родителей, кто-то за компанию и т.д.

Но к этому вопросу ни в коем случае нельзя подходить спустя рукава. Я настоятельно рекомендую пройти тест на профориентацию от Прфгид . По статистике у 87,6% прошедших заработная плата больше 150 тыс. рублей, 67,4% работают на руководящих должностях, а 38,3% являются владельцами своего бизнеса.

Читайте также: